Pag-crack: Pag-crack in pump at valve castings maaaring magmula sa ilang salik, kabilang ang thermal stress na dulot ng mabilis na paglamig o pag-init, mekanikal na stress mula sa hindi tamang paghawak, o mga natitirang stress mula sa proseso ng paghahagis. Ang mga bitak na ito ay maaaring makompromiso ang integridad ng istruktura at humantong sa mga sakuna na pagkabigo sa panahon ng operasyon. Upang mabawasan ang panganib ng pag-crack, dapat tumuon ang mga tagagawa sa mga kinokontrol na proseso ng paglamig upang mabawasan ang thermal shock. Ang paggamit ng unti-unting mga pagbabago sa temperatura sa parehong yugto ng casting at machining ay maaaring makabuluhang bawasan ang posibilidad ng mga bitak na nauugnay sa thermal stress. Bukod pa rito, ang pagpapatupad ng mahigpit na mga kasanayan sa pagkontrol sa kalidad, kabilang ang mga non-destructive testing (NDT) na pamamaraan tulad ng dye penetrant testing o magnetic particle inspection, ay maaaring makatulong sa pag-detect ng mga bitak bago ilagay sa serbisyo ang mga bahagi.

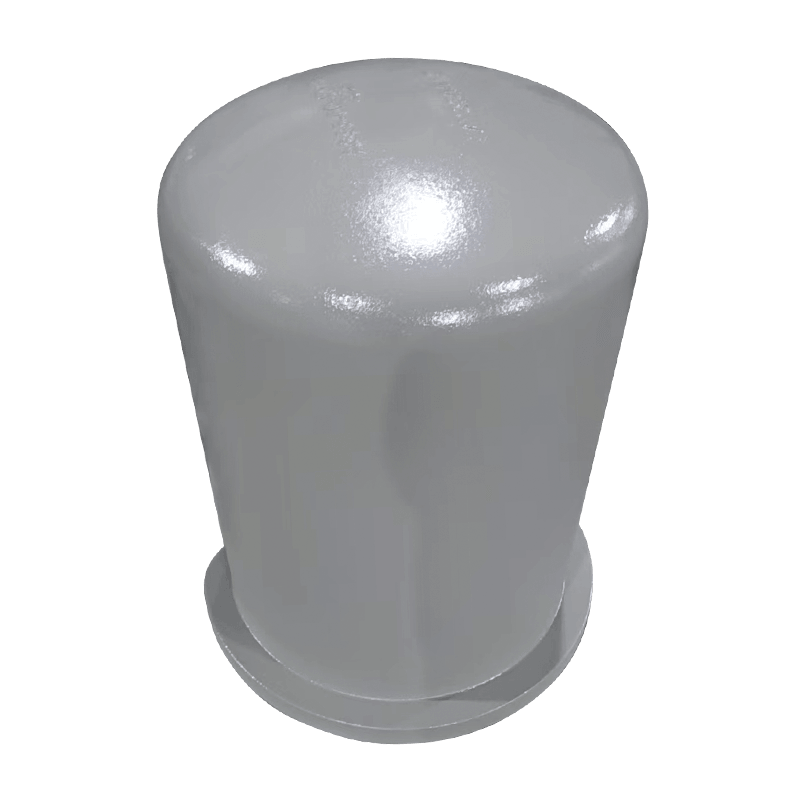

Corrosion: Ang kaagnasan ay isang laganap na isyu para sa mga pump at valve casting, lalo na kapag nalantad sa mga corrosive na likido o agresibong mga kondisyon sa kapaligiran. Ang pagpili ng materyal ay gumaganap ng isang mahalagang papel sa pagkamaramdamin nito sa kaagnasan, na may ilang mga haluang metal na mas lumalaban kaysa sa iba. Ang paggamit ng mga materyal na lumalaban sa kaagnasan, tulad ng mga high-grade na hindi kinakalawang na asero o mga espesyal na haluang metal, ay maaaring lubos na mapahusay ang tibay. Ang paglalagay ng mga protective coatings, tulad ng epoxy o ceramic finishes, ay nagbibigay ng karagdagang hadlang laban sa mga corrosive agent. Higit pa rito, ang pagsasagawa ng mga regular na inspeksyon at pagpapanatili ay makakatulong sa pagtukoy ng mga maagang palatandaan ng kaagnasan, na nagbibigay-daan para sa napapanahong interbensyon bago mangyari ang matinding pagkasira.

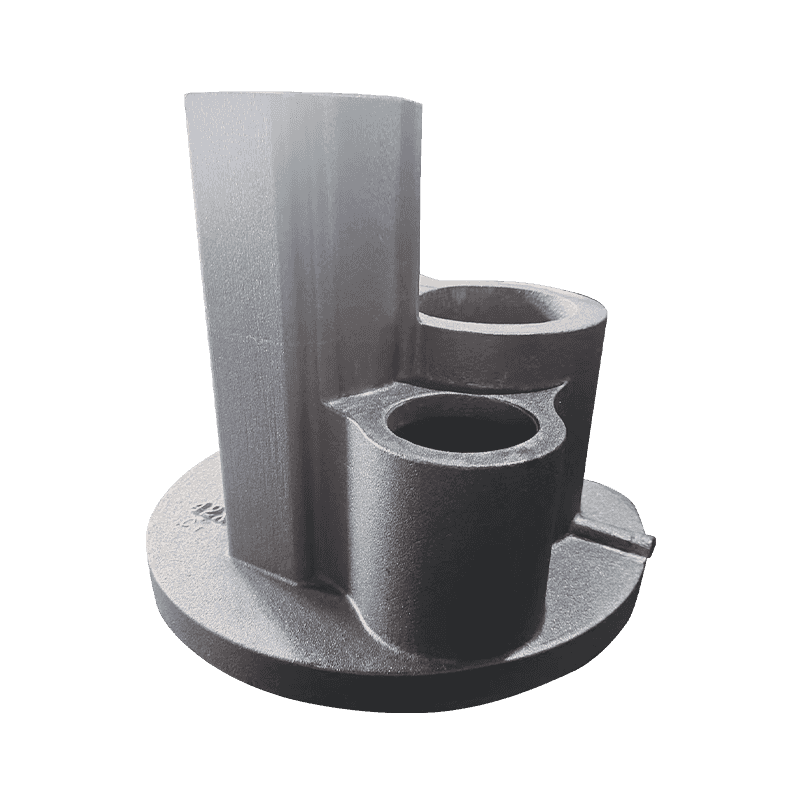

Porosity: Ang porosity ay tumutukoy sa pagkakaroon ng maliliit na air pockets o mga bula ng gas na nakulong sa loob ng casting, na maaaring lumikha ng mga mahihinang punto na nakakakompromiso sa integridad ng istruktura. Ang isyung ito ay madalas na nagmumula sa hindi wastong mga diskarte sa paghahagis, tulad ng hindi sapat na pag-vent sa panahon ng proseso ng pagbuhos. Ang paggamit ng mga advanced na diskarte sa pag-cast, tulad ng vacuum casting o pressure casting, ay maaaring mabawasan ang posibilidad ng porosity sa pamamagitan ng pagtiyak ng mas maayos na daloy ng tinunaw na metal at epektibong pag-alis ng gas. Ang pagpapatupad ng mahigpit na mga hakbang sa pagkontrol sa kalidad, kabilang ang X-ray o ultrasonic testing, ay nagbibigay-daan para sa pagtuklas ng porosity at iba pang panloob na mga depekto sa maagang bahagi ng proseso ng produksyon.

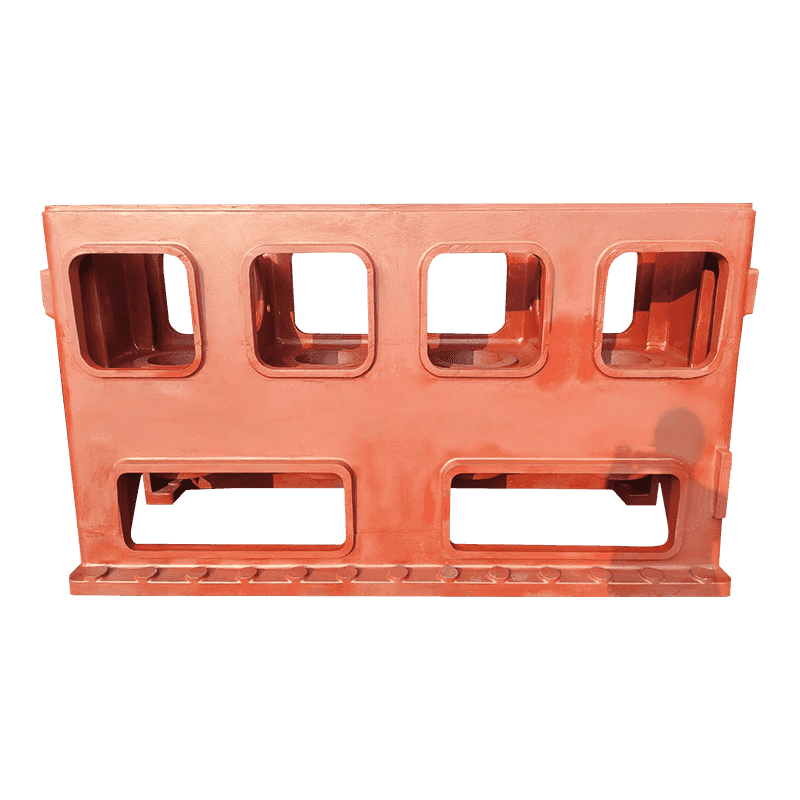

Pagkasuot at Pagguho: Ang patuloy na operasyon sa mga kapaligiran kung saan naroroon ang mga nakasasakit na materyales ay maaaring humantong sa pagkasira at pagguho, lalo na sa mga bahaging napapailalim sa mataas na bilis ng daloy o kaguluhan. Ang pagsusuot na ito ay maaaring makabuluhang bawasan ang habang-buhay ng mga pump at valve castings. Upang labanan ang pagkasira at pagguho, ang pagpili ng mga materyales na may pinahusay na resistensya sa pagsusuot, tulad ng pinatigas na bakal o mga espesyal na formulated na haluang metal, ay kritikal. Bukod pa rito, ang mga pang-ibabaw na paggamot gaya ng hardening, nitriding, o paglalagay ng protective coatings ay maaaring lubos na magpapataas ng resistensya sa abrasive wear. Ang mga regular na pagsusuri sa pagpapanatili ay maaaring makatulong na matukoy ang mga lugar ng labis na pagkasira, na nagbibigay-daan para sa mga proactive na hakbang bago mangyari ang kumpletong pagkabigo.

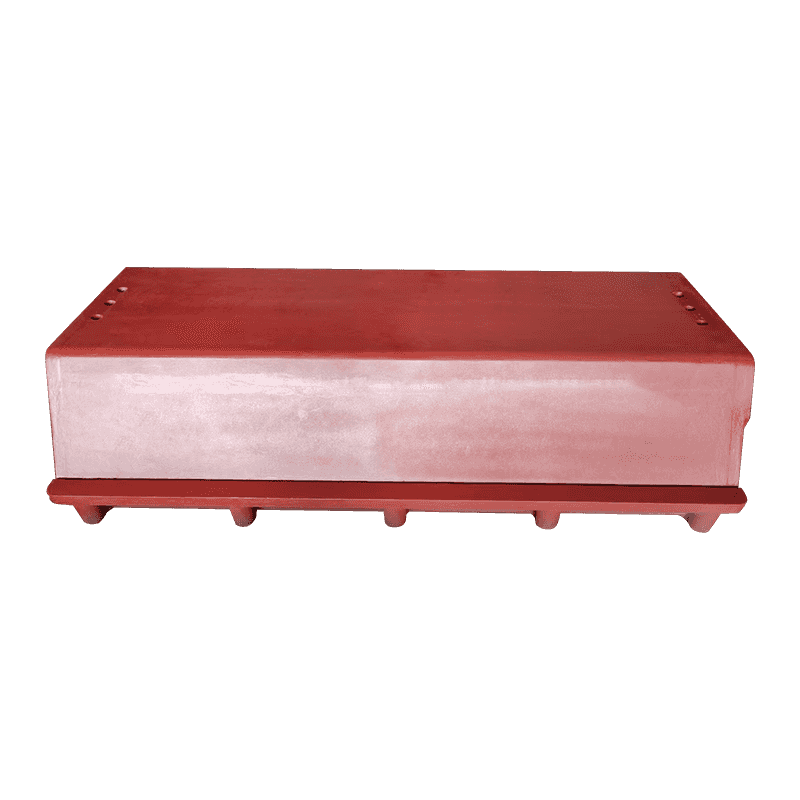

Hindi Sapat na Pagse-sealing: Ang hindi sapat na sealing ay kadalasang nagreresulta sa mga tagas, na maaaring magmula sa hindi tamang pag-install, pagkasira ng mga ibabaw ng sealing, o pagkasira ng mga materyales sa sealing sa paglipas ng panahon. Maaaring makompromiso ng mga pagtagas ang kahusayan ng system at humantong sa mga alalahanin sa kapaligiran. Ang pagdidisenyo ng mga casting na may pinakamainam na mga feature sa sealing at paggamit ng mga de-kalidad na materyales sa sealing ay maaaring maiwasan ang hindi sapat na sealing. Mahalagang magbigay ng wastong pagsasanay para sa mga tauhang kasangkot sa pag-install ng mga bahaging ito upang matiyak na sinusunod ang mga wastong kasanayan. Dapat kasama sa regular na pagpapanatili at pag-inspeksyon ang pagsuri sa mga seal para sa pagkasira o pagkasira upang maiwasan ang mga pagtagas na maging mga mahahalagang isyu.