Disenyo ng istruktura at pag -optimize ng geometry

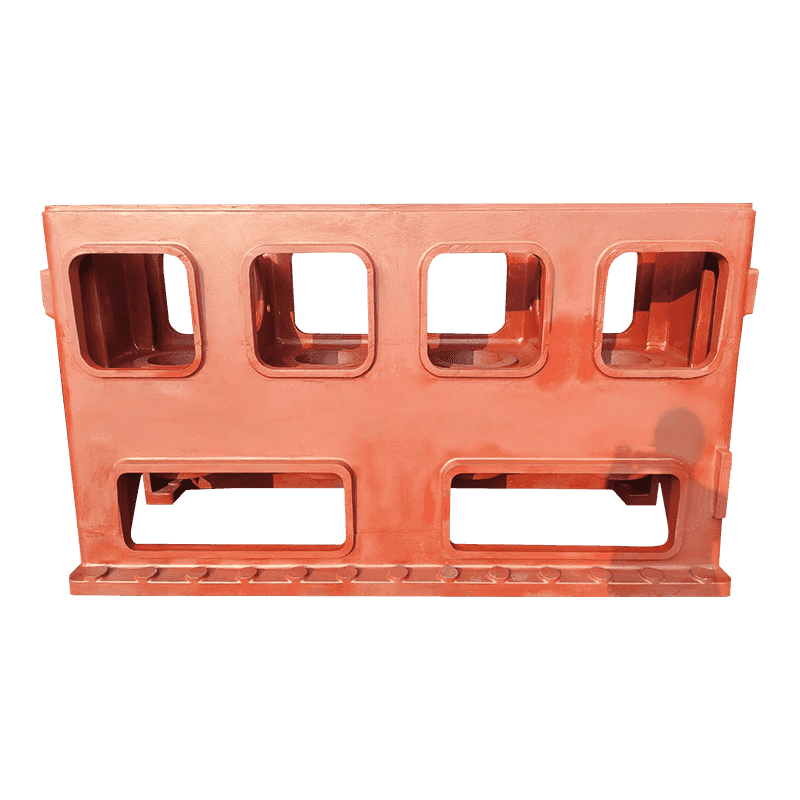

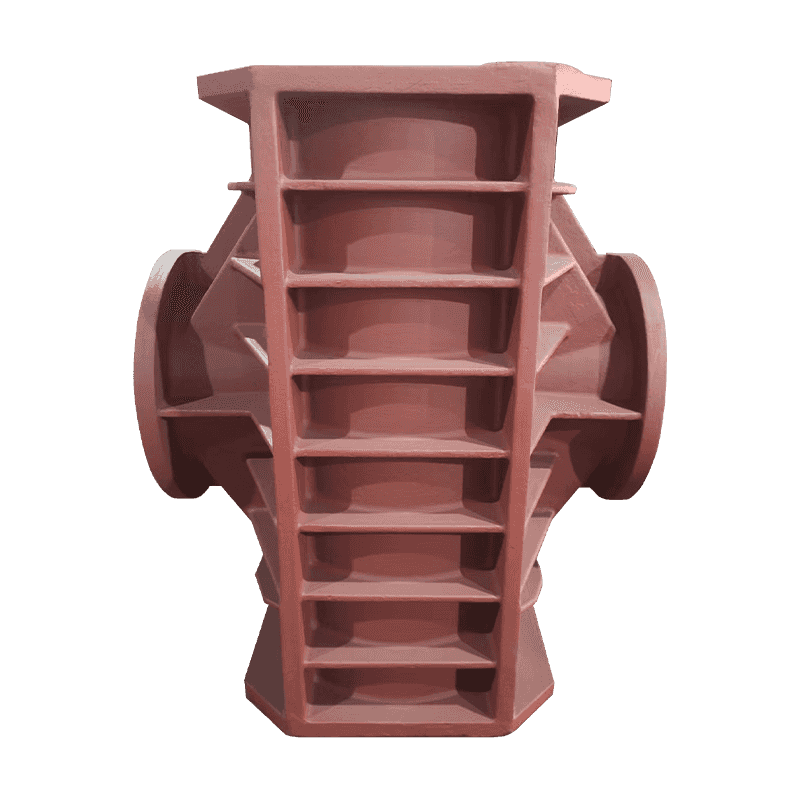

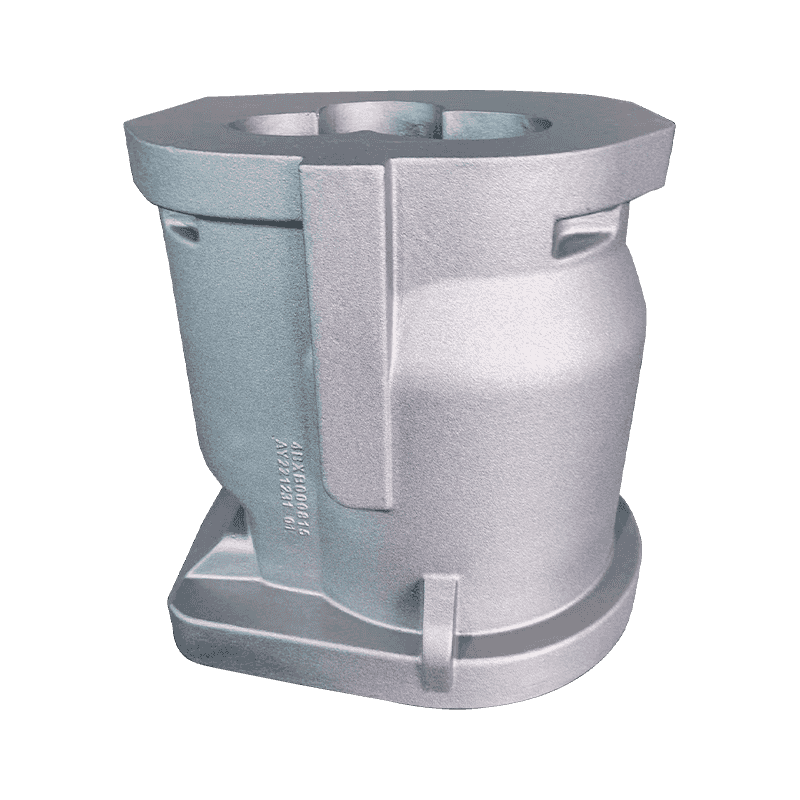

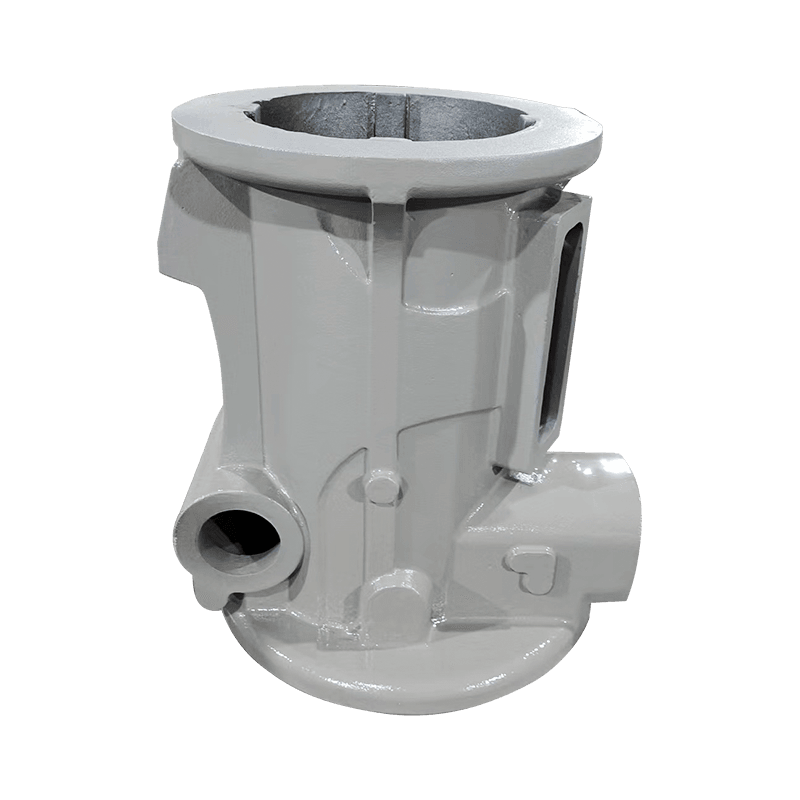

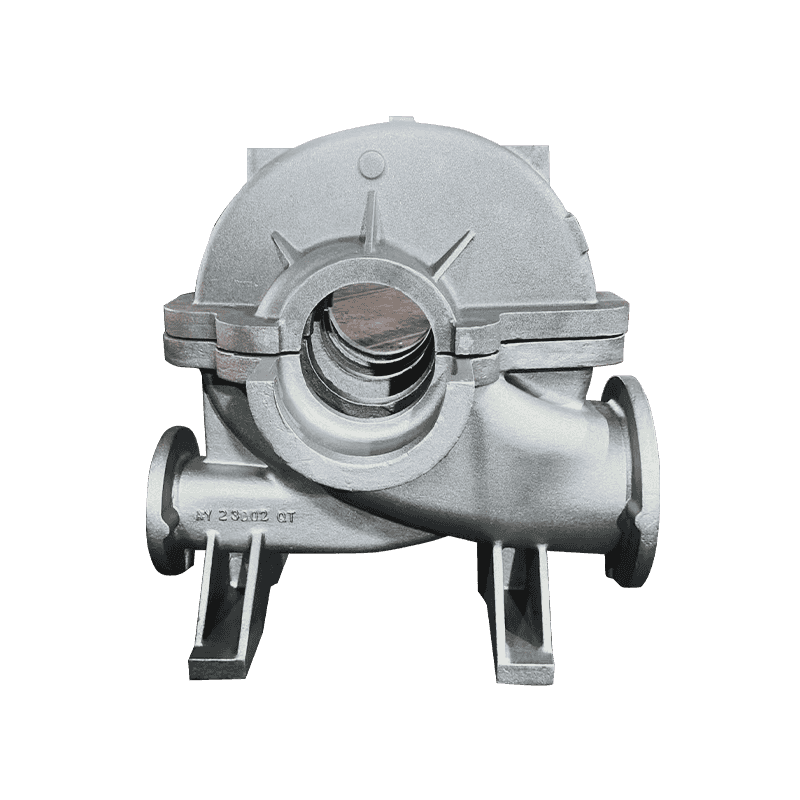

Compressor Castings ay sumailalim sa kumplikadong mga stress sa mekanikal sa panahon ng patuloy na operasyon ng tagapiga, na nagmula sa pag-ikot ng high-speed, mga gantimpala na piston, pulsating gas flow, at pagbabagu-bago ng mga thermal load. Upang mapamahalaan nang epektibo ang mga stress na ito, na -optimize ng mga tagagawa ang istrukturang geometry ng mga castings, isinasama ang mga buto -buto, gussets, fillets, at pare -pareho ang mga kapal ng dingding upang pantay na ipamahagi ang mga mekanikal na naglo -load.

Ang hangganan na pagsusuri ng elemento (FEA) ay malawakang ginagamit sa yugto ng disenyo upang gayahin ang mga dynamic na puwersa na naranasan sa panahon ng operasyon. Kinikilala ng pagsusuri na ito ang mga puntos ng konsentrasyon ng stress at mga lugar na madaling kapitan ng pagpapapangit, na nagpapahintulot sa mga inhinyero na palakasin ang mga zone na ito nang madiskarteng. Halimbawa, ang mga pampalapot na pader sa mga rehiyon ng mataas na stress habang binabawasan ang masa sa mga lugar na may mababang stress ay nagbabalanse ng tibay na may pagbawas ng timbang. Tinitiyak ng wastong pag -optimize ng geometriko na ang paghahagis ay nagpapanatili ng dimensional na katatagan, pinipigilan ang pag -crack o pag -war, at maiiwasan ang mga resonance phenomena na maaaring palakasin ang mga panginginig ng boses. Sa pamamagitan ng pagsasama ng tumpak na disenyo na may istrukturang pampalakas, ang mga compressor castings ay may kakayahang may natitirang parehong static at dynamic na naglo -load sa pagpapatakbo ng lifecycle.

Pagpili ng materyal at mga katangian ng mekanikal

Ang pagpili ng materyal ay pangunahing sa pagtukoy ng kakayahan ng isang paghahagis na makatiis ng panginginig ng boses at mga dynamic na naglo -load. Ang mga compressor castings ay madalas na ginawa mula sa mga high-lakas na haluang metal na pinagsama ang mahusay na paglaban sa pagkapagod, katigasan, at pagkalastiko. Ang mga materyales ay napili hindi lamang para sa kanilang static na lakas ng mekanikal kundi pati na rin para sa kanilang kakayahang sumipsip ng mga stress sa cyclic nang hindi bumubuo ng mga microcracks o permanenteng pagpapapangit.

Ang mga proseso ng paggamot sa init, tulad ng pagsusubo, pag -init, o paggamot sa solusyon, ay karagdagang mapahusay ang mga mekanikal na katangian sa pamamagitan ng pag -relieving ng mga panloob na stress, pagtaas ng tigas, at pagpapabuti ng pag -agaw. Ang komposisyon ng haluang metal ay na -optimize din upang pigilan ang pagpapalawak ng thermal at gumagapang sa ilalim ng nakataas na temperatura ng pagpapatakbo. Ang kumbinasyon ng advanced na pagpili ng materyal at post-processing ay nagsisiguro na ang mga castings ay nagpapanatili ng integridad ng istruktura, pigilan ang pagkapagod, at nagbibigay ng pangmatagalang pagiging maaasahan, kahit na sa ilalim ng patuloy na operasyon ng high-speed at high-pressure sa pang-industriya o mabibigat na compressor.

Damping ng panginginig ng boses

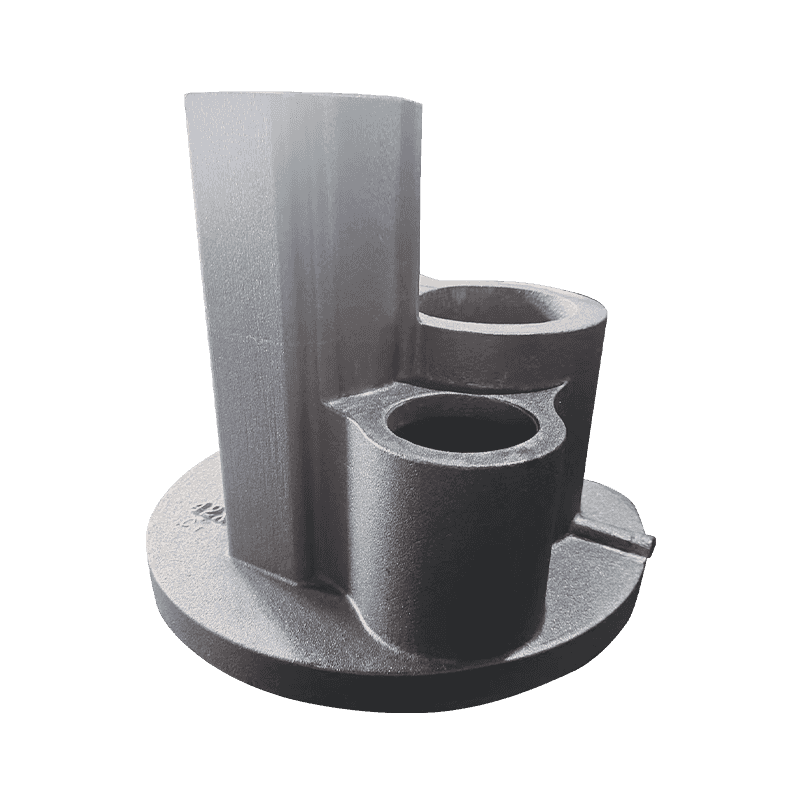

Ang mabisang panginginig ng boses ay mahalaga para sa mga compressor castings upang mapanatili ang pagiging maaasahan at protektahan ang mga nakapalibot na sangkap. Ang disenyo ay nagsasama ng mga tampok tulad ng mga ribed wall, fillet, at estratehikong pamamahagi ng masa upang sumipsip at mawala ang enerhiya ng panginginig ng boses. Ang mga tampok na istruktura na ito ay nagbabawas ng malawak at dalas ng mga panginginig ng boses na ipinadala sa pamamagitan ng paghahagis sa pagpupulong ng tagapiga, kabilang ang mga bearings, shaft, at iba pang mga sangkap ng katumpakan.

Ang ilang mga advanced na disenyo ay nagsasama ng mga lokal na pagpapalakas o mga add-on na mga materyales sa damping upang higit na mabawasan ang mga stress na sapilitan ng panginginig ng boses. Ang wastong pamamahala ng panginginig ng boses ay nagpapagaan sa panganib ng pag -crack ng pagkapagod, binabawasan ang ingay sa pagpapatakbo, at pinapahusay ang pangkalahatang habang -buhay ng parehong paghahagis at mga nauugnay na sangkap. Ang damping ng panginginig ng boses ay partikular na kritikal sa mga high-speed compressor kung saan kahit na ang mga menor de edad na pag-oscillation ay maaaring humantong sa pinabilis na pagsusuot, nabawasan ang kahusayan, o potensyal na pagkabigo ng mga kritikal na bahagi. Sa pamamagitan ng pagpili ng materyal at disenyo ng istruktura, ang mga casting ng compressor ay inhinyero upang gumana nang maayos sa ilalim ng matagal na dinamikong paglo -load.

Ang pagkapagod ng pagkapagod sa ilalim ng pag -load ng cyclic

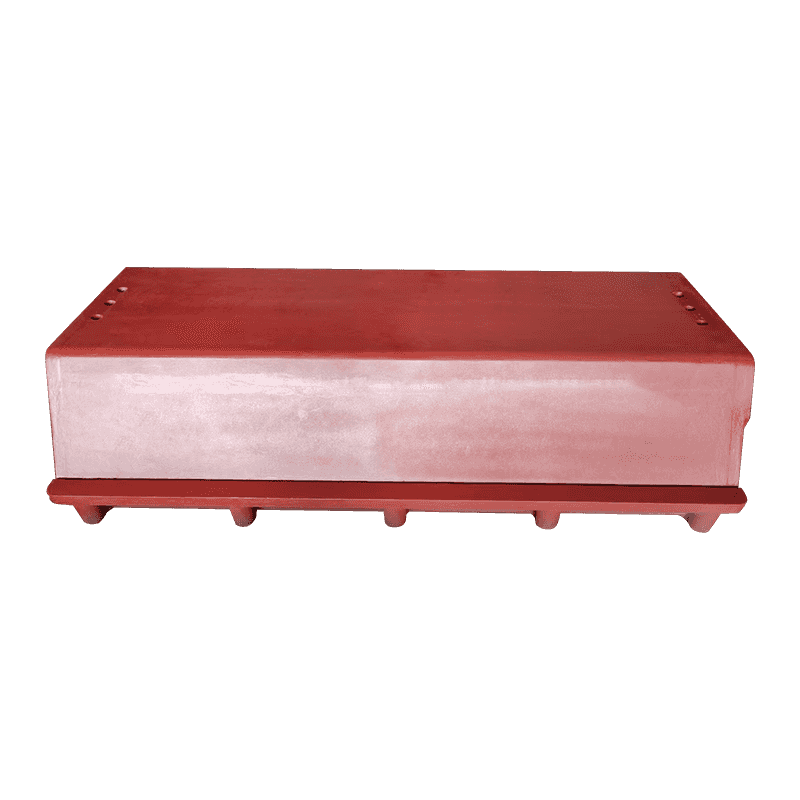

Ang patuloy na mga paksa ng operasyon ng compressor sa paulit -ulit na mga nag -load ng cyclic, na sa kalaunan ay maaaring humantong sa pagkabigo ng pagkapagod kung hindi maayos na pinamamahalaan. Ang mga compressor castings ay dinisenyo at ginawa upang mabawasan ang mga depekto tulad ng porosity, pag -urong ng mga lukab, o mga pagkakasundo na maaaring kumilos bilang mga concentrator ng stress. Ang mga makinis na ibabaw, bilugan na sulok, at pantay na kapal ng pader ay nakakatulong na maiwasan ang mga naisalokal na stress na mapabilis ang pagkapagod.

Ang mga tagagawa ay madalas na nagsasagawa ng pinabilis na pagsubok sa siklo ng buhay upang masuri ang pagganap ng paghahagis sa ilalim ng paulit-ulit na dinamikong paglo-load. Ang mga pagsubok na ito ay gayahin ang mga kondisyon ng pagpapatakbo na higit sa normal na paggamit, na tinitiyak na ang mga casting ay ligtas na makatiis ng libu -libong mga siklo nang walang istruktura na kompromiso. Ang de-kalidad na materyal, tumpak na mga diskarte sa paghahagis, at pag-post-pagproseso ng lahat ay nag-aambag sa pagkapagod ng pagkapagod ng mga compressor castings, tinitiyak ang pagiging maaasahan, tibay, at ligtas na operasyon sa inilaan na buhay ng serbisyo.

Pagsasama ng system at mga pagsasaalang -alang sa pagpupulong

Ang kakayahan ng mga compressor castings upang mapaglabanan ang panginginig ng boses at mga dynamic na naglo -load ay nakasalalay din sa wastong pagsasama sa sistema ng tagapiga. Ang tamang pagkakahanay, ligtas na pag -mount, at katumpakan ng interface na may mga shaft, bearings, at housings ay mahalaga upang ipamahagi ang mga dynamic na puwersa nang pantay -pantay at maiwasan ang konsentrasyon ng stress sa mga puntos ng koneksyon.

Ang pagpapalawak ng thermal ay dapat na accounted para sa panahon ng pagpupulong upang maiwasan ang pagbaluktot o misalignment sa ilalim ng pagbabago ng temperatura ng pagpapatakbo. Ang pagbabalanse ng mga umiikot na elemento, katumpakan na machining ng mga ibabaw ng pag-aasawa, at pagsunod sa mga pagtutukoy ng metalikang kuwintas ng tagagawa ay binabawasan ang panganib ng pagpapalakas ng panginginig ng boses at napaaga na pagsusuot. Sa pamamagitan ng pagsasama ng maingat na pagsasama ng system na may matatag na disenyo ng paghahagis, ang mga compressor ay maaaring gumana nang mahusay, ligtas, at may kaunting mga isyu sa pagpapanatili sa mga pinalawak na panahon ng pagpapatakbo.