1. Pag-unawa sa Paglaban sa Kaagnasan: Isang Paghahambing ng Mga Ductile Iron Parts vs Hindi kinakalawang na Bahagi ng Bakal

Ang paglaban sa kaagnasan ay ayang kritikal na kadahilanan kapag pumipili ng mga materyales para sa mga pang-industriyang aplikasyon. Ang kakayahan ng isang materyal na makatiis sa pagkasira ng kapaligiran, tulad ng oksihenasyon, kalawang, at ilaban, ay tumutukoy sa mahabang buhay at pagiging maaasahan nito. Duktil at saka hindi kinakalawang na asero , dalawang karaniwang materyales na ginagamit sa mga industriya mula sa konstruksiyon hanggang sa automotive, ay may natatanging pag-uugali kapag nalantad sa mga kinakaing unti-unting kapaligiran. Habang ang parehong mga materyales ay nag-aalok ng isang natatanging hanay ng mga mekanikal at pisikal na katangian, ang kanilang tugon sa kaagnasan ay makabuluhang naiiba dahil sa kanilang elemental na komposisyon at microstructure.

Ang Fundamental Chemistry ng Co kayarosion sa Ductile Iron at Stainless Steel

Sa pinakapangunahing antas, kalawang nangyayari kapag ang isang materyal ay sumasailalim sa isang kemikal na reaksyon sa mga sangkap sa kapaligiran nito, karaniwang oxygen, tubig, o iba't ibang kemikal tulad ng mga asin at acid. Ang reaksyong ito ay humahantong sa pagkasira ng materyal, na kadalasang nagreresulta sa pagbawas sa lakas at paggana. Duktil , isang uri ng cast iron na may graphite structure na pinalalakas ng magnesium, ay nagpapakita ng mas mababang likas na resistensya sa kaagnasan. Ang nilalaman ng grapayt, habang pinahuhusay ang mga mekanikal na katangian tulad ng lakas at ductility, ay hindi nag-aalok ng parehong antas ng proteksyon laban sa kaagnasan gaya ng mga haluang metal na matatagpuan sa hindi kinakalawang na asero.

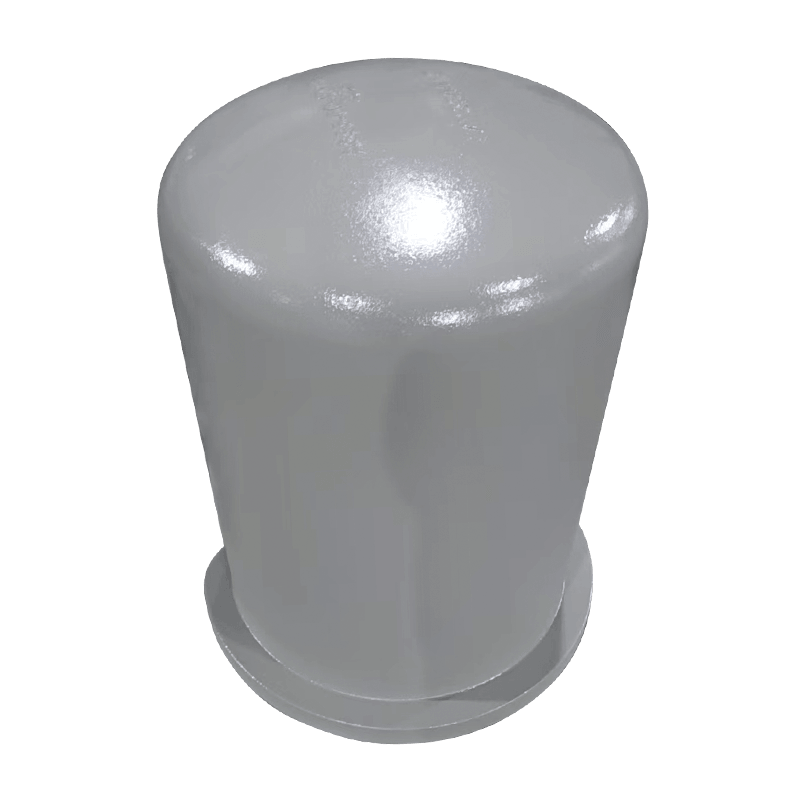

Hindi kinakalawang na asero , sa kabilang bat sakaa, ay naglalaman ng mas mataas na po kayasyento ng kromo—at na hindi bababa sa 10.5%— na siyang susi sa pambihirang paglaban nito sa kaagnasan. Ang kromo ay bumubuo ng isang passive oxide layer, karaniwang kromo oxide, sa ibabaw ng bakal. Ang oxide layer na ito ay hindi kapani-paniwalang manipis at hindi nakikita, ngunit ito ay nagsisilbing isang napaka-epektibong hadlang na pumipigil sa karagdagang oksihenasyon at pinoprotektahan ang pinagbabatayan na bakal mula sa mga co kayarosive agent. Kapag nasira ang layer ng oxide na ito, mayroon itong kakayahang muling buuin nang mabilis sa pagkakaroon ng oxygen, na ginagawang hindi kinakalawang na asero na lumalaban sa patuloy na kaagnasan kahit na pagkatapos ng mababaw na pinsala.

Kaagnasan sa Ductile Iron: Komposisyon at Limitasyon

Ang pangunahing komposisyon ng laksak pangunahing binubuo ng bakal na may carbon at silicon, kasama ang maliit na dami ng iba pang elemento tulad ng manganese, sulfur, at phospho kayaus. Ang pinakamahalagang pagkakaiba sa pagitan ng laksak at iba pang cast iron ay ang pagkakaroon ng magnesium, na nagbabago sa istraktura ng bakal, na binabago ito mula sa isang malutong na graphite-based na anyo sa isang mas matigas at mas ductile na materyal.

Gayunpaman, ang katigasan na ito ay dumating sa halaga ng paglaban sa kaagnasan. Sa mga kapaligiran kung saan naro kayaoon ang basa-basaure, salts, o acid, laksak nagsisimula upang pababain mas mabilis kaysa sa hindi kinakalawang na asero. Ang ibabaw ng materyal ay sasailalim sa oksihenasyon, na bumubuo ng kalawang o iron oxide. Hindi tulad ng hindi kinakalawang na asero, na natural na bumubuo ng isang proteksiyon na layer ng oxide, ang laksak ay kulang sa mekanismong ito sa pagpapagaling sa sarili. Kapag ang ibabaw ng materyal ay nasira o nakalantad sa oxygen, ang proseso ng kaagnasan ay bumibilis, na humahantong sa pitting, flaking, at pagpapahina ng materyal sa paglipas ng panahon.

Paano Hindi kinakalawang na asero Resists Co kayarosion: Ang Papel ng Chromium at Iba Pang Alloying Elements

Sa hindi kinakalawang na asero , ang pangunahing elemento ng alloying na responsable para sa paglaban nito sa kaagnasan ay kromo . Kapag ang chromium ay nakipag-ugnayan sa oxygen sa kapaligiran, ito ay tumutugon upang bumuo ng isang manipis, nakadikit na layer ng chromium oxide sa ibabaw. Ang passive layer na ito ay epektibong tinatakpan ang metal, na pumipigil sa karagdagang pagkakalantad sa oxygen at pagpapahinto sa proseso ng kaagnasan. Ang prosesong ito ay kilala bilang kawalang kibo .

Gayunpaman, ang paglaban sa kaagnasan ay hindi lamang nauugnay sa chromium. Iba pang mga elemento sa hindi kinakalawang na asero, tulad ng nikel, molibdenum , at titan , higit pang mapahusay ang pagganap nito sa mga kinakaing unti-unti na kapaligiran. Nikel , halimbawa, ay nakakatulong na mapabuti ang katatagan ng layer ng Chromium oxide, na ginagawa itong hindi gaanong madaling masira sa malupit na kapaligiran. Molibdenum pinapataas ang paglaban sa chlo kayaide-induced pitting, na isang karaniwang problema sa marine at coastal applications, habang titan tumutulong na patatagin ang passive layer sa mga kapaligiran na may mataas na temperatura, na tinitiyak ang pangmatagalang proteksyon mula sa kaagnasan.

Ang mga alloying element na ito ay gumagawa ng hindi kinakalawang na asero na partikular na kapaki-pakinabang sa isang malawak na hanay ng mga industriya kung saan ang pagkakalantad sa mga co kayarosive agent ay hindi maiiwasan. Halimbawa, kapaligirang dagat , kung saan naro kayaoon ang tubig-alat, ay maaaring magdulot ng mabilis na kaagnasan sa mga metal na walang proteksiyon na layer ng oxide. Ang hindi kinakalawang na asero, kasama ang mga katangiang lumalaban sa kaagnasan, ay karaniwang ginagamit para sa mga sangkap na nakalantad sa tubig-alat, tulad ng sa mga bangka, mga istrukturang malayo sa pampang, at imprastraktura sa baybayin.

Paglaban sa Kaagnasan sa Iba't ibang Kapaligiran

Kapwa laksak at saka hindi kinakalawang na asero ay sumasailalim sa iba't ibang antas ng kaagnasan depende sa mga kondisyon sa kapaligiran kung saan sila nalantad. Sa mga kapaligiran na may mataas na kahalumigmigan o pagkakalantad ng kemikal, laksak nagsisimulang magpakita ng mga palatat sakaaan ng kaagnasan nang mas mabilis kaysa sa hindi kinakalawang na asero. Halimbawa, laksak ginagamit sa mga sistema ng pagtutubero o pang-industriya na tubo ay madalas na pinahiran ng mga layer ng zink o kaya epoxy upang maprotektahan ito mula sa kahalumigmigan at pagkakalantad ng kemikal. Bagama't epektibo ang mga patongs na ito sa pagpapahaba ng habang-buhay ng materyal, hindi sila nag-aalok ng parehong antas ng pangmatagalang proteksyon gaya ng natural na passivation ng hindi kinakalawang na asero.

Sa kaibahan, hindi kinakalawang na asero ay magagawang upang makatiis kinakaing unti-unti ahente nang hindi nangangailangan ng panlabas na coatings sa maraming mga kaso. Sa malupit na kapaligiran, tulad ng halamang kimikal , mga pasilidad sa pagproseso ng pagkain , at marine application , kung saan ang pakikipag-ugnay sa mga agresibong sangkap ay karaniwan, ang hindi kinakalawang na asero ay kadalasang materyal na pinili. Ang likas na kakayahan nitong labanan ang kaagnasan ay nagbibigay-daan para sa materyal na manatiling buo at gumagana nang mas mahabang panahon nang walang makabuluhang pagkasira.

Epekto ng Kaagnasan sa Mga Katangiang Mekanikal

Ang kaagnasan ay hindi lamang nakakaapekto sa hitsura ng materyal ngunit makabuluhang nakakaapekto rin sa mga mekanikal na katangian nito, tulad ng lakas, tigas, at pagkalastiko. Duktil , kapag nalantad sa kaagnasan, ay makakaranas ng pagkawala ng mekanikal na lakas nito. Ang mga panlabas na layer ay unang bababa, at habang ang kaagnasan ay tumagos nang mas malalim sa materyal, ang panloob na istraktura ay maaaring humina, na ginagawang mas madaling mabigo ang bahagi sa ilalim ng stress.

Hindi kinakalawang na asero , gayunpaman, pinapanatili ang mga mekanikal na katangian nito nang mas matagal, kahit na sa pagkakaroon ng mga kinakaing unti-unti na elemento. Ang passivation layer hindi lamang pinoprotektahan laban sa kaagnasan ngunit tumutulong din na mapanatili ang integridad ng istruktura ng materyal. Halimbawa, hindi kinakalawang na asero bahagi na ginamit sa aerospace at saka industriyang dagat patuloy na gumanap nang maayos sa ilalim ng stress, kahit na pagkatapos ng matagal na pagkakalantad sa mga kinakaing unti-unti na kapaligiran.

Habang laksak maaaring i-engineered upang magkaroon ng mataas na lakas ng makunat at mahusay na shock resistance, ang kaagnasan ay maaaring mabilis na makompromiso ang mga katangiang ito. Nangangahulugan ito na sa mga aplikasyon kung saan kinakailangan ang parehong lakas at paglaban sa kaagnasan, hindi kinakalawang na asero ay ang ginustong materyal, dahil ang kanyang kaagnasan pagtutol ay pahabain ang functional na buhay ng materyal nang hindi sinasakripisyo ang pagganap.

Mga Kinakailangan sa Pagpapanatili at Coating para sa Ductile Iron

Upang kontrahin ang mga limitasyon ng kaagnasan ng laksak , ang mga tagagawa ay naglalapat ng mga coatings upang mapahusay ang paglaban nito. Galbanisasyon (ang proseso ng patong sa bakal ng manipis na layer ng zinc) ay isang karaniwang paraan na ginagamit upang protektahan ang laksak mula sa kalawang. Ang zinc ay nagsisilbing isang sakripisyong anode, na nabubulok bilang kapalit ng pinagbabatayan na bakal. Iba pang mga coatings, tulad ng epoxy o kaya polyurethane ang mga coatings, ay ginagamit din upang bumuo ng isang hadlang na pumipigil sa bakal na madikit sa tubig at oxygen.

Sa kabila ng mga pakinabang na inaalok ng mga coatings na ito, hindi sila permanenteng solusyon. Sa paglipas ng panahon, maaaring bumaba ang mga coatings, lalo na sa malupit na kapaligiran. Halimbawa, ang mga coatings ay maaaring matuklap o masira sa ilalim ng mekanikal na stress, na naglalantad sa pinagbabatayan na laksak sa mga elemento. Nangangailangan ito ng pana-panahong inspeksyon at muling paglalapat ng mga coatings, na nagdaragdag sa mga gastos sa pagpapanatili at pagkahinto.

Hindi kinakalawang na asero , gayunpaman, ay nangangailangan ng makabuluhang mas kaunting pagpapanatili. Nya layer ng Chromium oxide likas na mas matibay at hindi madaling mawala, kahit na nalantad sa malupit na mga kondisyon. Bilang resulta, ang mga bahagi ng hindi kinakalawang na asero ay kadalasang may mas mahabang buhay na may mas kaunting pangangailangan para sa regular na pagpapanatili kumpara sa mga ductile na bahagi ng bakal.

2. Ang Mga Mekanismo ng Kaagnasan na Nakakaapekto sa mga Ductile Iron Parts kumpara sa Hindi kinakalawang na Steel Parts

Ang kaagnasan ay isang kumplikado, multifaceted na proseso na nakakaapekto sa mga materyales kapag nalantad sa ilang partikular na salik sa kapaligiran gaya ng moisture, oxygen, mga kemikal, at maging ang mga biological agent. Ang mga mekanismo ng kaagnasan para sa pareho laksak bahagi at saka hindi kinakalawang na asero bahagi malaki ang pagkakaiba dahil sa kanilang natatanging komposisyon at microstructure. Ang pag-unawa sa mga mekanismong ito ay mahalaga para sa pagpili ng materyal, dahil naiimpluwensyahan nito hindi lamang ang mahabang buhay at pagganap ng mga bahagi kundi pati na rin ang kinakailangang pagpapanatili at pagiging epektibo sa gastos ng mga materyales sa iba't ibang mga aplikasyon.

Galvanic Corrosion: Pakikipag-ugnayan sa Pagitan ng Ductile Iron at Stainless Steel

Isa sa mga pinakalaganap na mekanismo ng kaagnasan na maaaring makaapekto sa pareho laksak bahagi at saka hindi kinakalawang na asero bahagi is galvanic kalawang . Nangyayari ito kapag ang dalawang magkaibang metal na may natatanging mga katangian ng electrochemical ay nakikipag-ugnayan sa isa't isa sa pagkakaroon ng isang electrolyte, tulad ng tubig o isang kinakaing unti-unting likido. Sa isang galvanic cell, ang isang metal ay nagiging anode (kung saan nangyayari ang kaagnasan), habang ang isa ay nagiging cathode (kung saan ang kaagnasan ay mas malamang na mangyari). Ang metal na may mas negatibong potensyal na electrochemical ay makakasira sa mas mabilis na bilis kaysa sa isa.

Sa kaso ng laksak at saka hindi kinakalawang na asero , kapag ang dalawang materyales ay direktang nakikipag-ugnayan sa isang kapaligiran na naglalaman ng isang electrolyte, laksak mas malamang na maging anode dahil sa mas mababang resistensya ng kaagnasan kumpara sa hindi kinakalawang na asero . Bilang resulta, ang laksak na bahagi ay mas mabilis na makakasira, habang ang hindi kinakalawang na asero na bahagi ay protektado. Ang hindi pangkaraniwang bagay na ito ay partikular na may problema sa mga aplikasyon sa dagat, kung saan ang parehong mga metal ay ginagamit sa parehong istraktura (hal., paggawa ng barko o mga platpara sam sa malayo sa pampang). Kung ang dalawang metal ay magkadikit, ang galvanic corrosion ay maaaring humantong sa napaaga na pagkabigo ng laksak component, na nangangailangan ng regular na inspeksyon at pagpapanatili.

Ang pag-iwas sa galvanic corrosion ay karaniwang nagsasangkot ng pag-insulate ng mga metal mula sa isa't isa sa pamamagitan ng mga non-conductive na materyales, tulad ng goma o plastic coatings. Binabawasan ng paghihiwalay na ito ang posibilidad ng isang electrochemical reaction sa pagitan ng dalawang materyales.

Pitting Corrosion: Ang Banta sa Hindi kinakalawang na asero sa Chloride-Rich Environment

Kumakalawang ay isang naisalokal na anyo ng kaagnasan na humahantong sa pagbuo ng mga maliliit na hukay o butas sa ibabaw ng metal. Ang ganitong uri ng kaagnasan ay partikular na may problema para sa hindi kinakalawang na asero bahagi , lalo na sa mga kapaligiran kung saan klorido , tulad ng tubig-alat o pang-industriya na kemikal, ay naroroon. Hindi kinakalawang na asero , sa kabila ng pangkalahatang resistensya ng kaagnasan nito, ay mahina sa pitting kapag nalantad sa mga chloride ions. Ang pagkakaroon ng mga chloride ions ay nagpapahina sa proteksiyon na layer ng Chromium oxide sa hindi kinakalawang na asero na ibabaw, na nagpapahintulot sa naisalokal na kaagnasan na tumagos sa metal. Sa paglipas ng panahon, ang pitting na ito ay maaaring lumaki nang mas malalim, na humahantong sa pagkawala ng materyal na lakas at mas mataas na panganib ng pagkabigo.

Sa kapaligirang dagat , kung saan pare-pareho ang pagkakalantad sa tubig-alat, hindi kinakalawang na asero kadalasan ang materyal na pinili dahil sa pangkalahatang paglaban nito sa kaagnasan. Gayunpaman, kung hindi maingat na pinili o maayos na pinaghalo (tulad ng mas mataas na konsentrasyon ng molibdenum), ang hindi kinakalawang na asero ay maaari pa ring madaling kapitan ng pitting corrosion, lalo na kapag nalantad sa stagnant o low-oxygen na mga lugar, tulad ng mga siwang, joints, o sa ilalim ng gasket. Ang pitting sa hindi kinakalawang na asero ay maaaring humantong sa pagtagas, pagpapahina ng istruktura, o kahit na sakuna na pagkabigo sa ilang mga kritikal na aplikasyon.

Duktil , sa kabilang bat sakaa, ay hindi gaanong madaling kapitan ng pitting corrosion, lalo na sa mga kapaligirang mayaman sa chloride. Bagama't maaari pa rin itong masira, ang pangkalahatang pagtutol nito sa ganitong uri ng localized degradation ay mas mahusay kaysa sa hindi kinakalawang na asero. Gayunpaman, sa mga lugar kung saan ang laksak ay nakalantad sa pangmatagalang pagkakalantad sa moisture o iba pang mga corrosive agent na walang protective coatings, maaari pa rin itong magdusa mula sa pangkalahatang kalawang at pagnipis ng materyal sa paglipas ng panahon.

Crevice Corrosion: Ang Nakatagong Banta para sa Hindi kinakalawang na asero

Siwang ay isa pang naisalokal na mekanismo ng kaagnasan na partikular na nakakaapekto hindi kinakalawang na asero bahagi . Ito ay nangyayari sa mga nakakulong na espasyo o siwang kung saan ang kapaligiran ay stagnant at walang sapat na oxygen. Kasama sa mga karaniwang lokasyon kung saan maaaring mangyari ang crevice corrosion ang mga puwang sa pagitan ng mga bolted joints, sa ilalim ng mga gasket, o sa mga rehiyon sa paligid ng mga welds at seams. Sa mga nakakulong na espasyong ito, ang pagtatayo ng mga corrosive agent tulad ng klorido o sulfur ay maaaring magresulta sa pagkasira ng passive oxide layer sa hindi kinakalawang na asero, na humahantong sa localized corrosion. Dahil limitado ang oxygen sa mga siwang na ito, ang passive layer ay hindi maaaring muling buuin tulad ng sa ibabaw ng metal, na nagpapahintulot sa kaagnasan na magpatuloy nang hindi napigilan.

Ang kaagnasan ng siwang ay karaniwan lalo na sa mga aplikasyon tulad ng heat exchangers , kagamitang dagat , o mga planta sa pagpoproseso ng kemikal , kung saan ang mga hindi kinakalawang na asero na bahagi ay madalas na nakalantad sa malupit na mga kemikal at kahalumigmigan. Habang hindi kinakalawang na asero maaaring labanan ang pangkalahatang kaagnasan sa mga bukas na kapaligiran, ang kahinaan nito sa crevice corrosion sa mga nakakulong na espasyo ay ginagawang mahalaga ang wastong disenyo at regular na inspeksyon. Madalas itong labanan ng mga inhinyero sa pamamagitan ng pagtiyak na ang mga disenyo ay walang mga siwang o sa pamamagitan ng paggamit ng mga gasket at seal na nagbibigay-daan para sa tamang bentilasyon at drainage.

Para sa laksak , ang crevice corrosion ay hindi gaanong karaniwan dahil ang materyal ay hindi bumubuo ng parehong passive oxide layer bilang hindi kinakalawang na asero, at bilang isang resulta, hindi ito nakakaranas ng parehong naisalokal na pagkasira sa mga siwang. Gayunpaman, kung ang laksak ay nalantad sa matagal na kahalumigmigan o kinakaing unti-unti na mga kondisyon nang walang wastong proteksyon, maaari itong magdusa mula sa pangkalahatang kaagnasan, na sa kalaunan ay maaaring makompromiso ang materyal sa paraang katulad ng pitting o kalawang.

Stress Corrosion Cracking: Isang Kritikal na Isyu para sa Hindi kinakalawang na asero

Stress corrosion cracking (SCC) ay isang kababalaghan na nangyayari kapag ang isang materyal ay nalantad sa parehong tensile stress at isang kinakaing unti-unti na kapaligiran, na humahantong sa pagbuo ng mga bitak sa paglipas ng panahon. Hindi kinakalawang na asero bahagi ay partikular na madaling kapitan sa SCC, lalo na sa ilalim ng mga kondisyon ng mataas na pagkakalantad sa chloride. Kapag hindi kinakalawang na asero ay nasa ilalim ng mekanikal na stress, tulad ng sa pag-igting, na sinamahan ng pagkakalantad sa mga kinakaing unti-unti na elemento tulad ng mga chlorides, maaari itong bumuo ng mga bitak na kumakalat sa paglipas ng panahon. Ang mga bitak ay maaaring palalimin at ikompromiso ang integridad ng istruktura ng materyal, kadalasang humahantong sa biglaang at sakuna na kabiguan.

Sa kaibahan, laksak bahagi ay mas madaling kapitan ng stress kaagnasan pag-crack dahil sa kakayahan ng materyal na mag-deform plastically bago pagkabigo. Ang katangiang ito ay nagpapahintulot sa laksak na sumipsip ng tensile stresses nang hindi nagkakaroon ng mga bitak. Bagama't ang laksak ay maaaring makaranas ng iba pang mga anyo ng kaagnasan, tulad ng kalawang o galvanic corrosion, ito ay mas malamang na magdusa mula sa SCC sa parehong paraan na hindi kinakalawang na asero. Gayunpaman, ang pangkalahatang mekanikal na katangian ng laksak, kabilang ang lakas at pagpapahaba nito, ay maaaring bumaba sa paglipas ng panahon kung nalantad sa mga kinakaing unti-unti na kondisyon, lalo na sa kawalan ng wastong mga coatings o paggamot.

Ang SCC ay partikular na mapanganib sa mga application kung saan ginagamit ang mataas na lakas na hindi kinakalawang na asero, tulad ng sa aerospace , halamang kimikal , at mga pasilidad na nuklear , kung saan kahit na ang maliliit na bitak ay maaaring magkaroon ng mapangwasak na mga kahihinatnan. Regular na pagsubaybay at ang paggamit ng mga haluang metal na lumalaban sa kaagnasan na may mas mataas na pagtutol sa SCC, tulad ng high-alloy hindi kinakalawang na asero sa mas maraming molibdenum, ay mahalaga sa pagliit ng panganib ng ganitong uri ng pagkabigo.

Oksihenasyon at High-Temperature Corrosion: Ang Hamon para sa Ductile Iron

Oxidation ay ang proseso kung saan ang isang metal ay tumutugon sa oxygen upang bumuo ng isang oxide layer sa ibabaw nito. Sa kaso ng laksak , ang oksihenasyon ay nangyayari nang medyo madali kapag nalantad sa mataas na temperatura at oxygen, na humahantong sa pagbuo ng kalawang, na natuklap, na naglalantad ng higit pa sa pinagbabatayan na metal. Ang rate ng oksihenasyon sa laksak ay tumataas sa temperatura, na ginagawa itong partikular na mahina sa mga kapaligiran kung saan may init, tulad ng sa hurno or boiler . Ang mataas na temperatura na oksihenasyon ay maaaring makabuluhang magpahina ng laksak sa paglipas ng panahon, na binabawasan ang mga mekanikal na katangian nito at humahantong sa mga potensyal na pagkabigo.

Hindi kinakalawang na asero , sa kabilang bat sakaa, ay mas lumalaban sa oksihenasyon sa mataas na temperatura. Ang chromium sa hindi kinakalawang na asero ay bumubuo ng isang matatag, manipis na layer ng oxide na mahigpit na nakadikit sa ibabaw, na pumipigil sa karagdagang oksihenasyon. Ginagawa nito hindi kinakalawang na asero perpekto para sa mga application na kinasasangkutan ng mga kapaligiran na may mataas na temperatura, tulad ng heat exchangers , gas turbines , at reaktor , kung saan karaniwan ang pagkakalantad sa matinding temperatura at reaktibong gas.

Habang hindi kinakalawang na asero ay mas mahusay na nilagyan upang labanan ang oksihenasyon sa mataas na temperatura kaysa sa laksak, ito ay madaling kapitan pa rin kaagnasan sa pagkakaroon ng mga agresibong sangkap, tulad ng sulfur o chlorides. Sa mga kapaligiran na may mga gas na naglalaman ng asupre, halimbawa, ang hindi kinakalawang na asero ay maaaring bumuo ng mga metal sulfide, na nagpapababa sa mga mekanikal na katangian ng materyal at nagpapabilis ng kaagnasan. Ito ay isang isyu na karaniwang hindi gaanong kinakaharap ng laksak dahil sa mas limitadong paggamit nito sa mga ganitong matinding kapaligiran.

3. Mga Impluwensya sa Kapaligiran sa Paglaban sa Kaagnasan: Mga Ductile Iron Parts kumpara sa Hindi kinakalawang na Steel Parts

Ang mga salik sa kapaligiran ay may mahalagang papel sa pagtukoy kung paano gusto ng mga materyales laksak at saka hindi kinakalawang na asero magsagawa sa mga tuntunin ng kaagnasan pagtutol. Ang pag-uugali ng kaagnasan ng parehong mga materyales ay naiimpluwensyahan ng mga kadahilanan tulad ng temperatura, halumigmig, pagkakalantad sa mga kemikal, tubig-alat, at maging ang mga biological na elemento. Ang mga kondisyong pangkapaligiran na ito ay maaaring mapabilis o mapabagal ang proseso ng kaagnasan, at ang kanilang impluwensya ay maaaring mag-iba nang malaki depende sa kung laksak o hindi kinakalawang na asero ang ginagamit. Sa pamamagitan ng pagsusuri sa mga salik na ito nang detalyado, mas mauunawaan natin ang mga kamag-anak na lakas at kahinaan ng parehong mga materyales kapag nalantad sa iba't ibang kapaligiran.

Epekto ng Kahalumigmigan at Humidity sa Paglaban sa Kaagnasan

Ang kahalumigmigan at halumigmig ay dalawa sa mga pinakakaraniwang salik sa kapaligiran na makabuluhang nakakaapekto sa paglaban ng kaagnasan ng laksak bahagi at saka hindi kinakalawang na asero bahagi . Kapag ang metal ay nalantad sa kahalumigmigan o mataas na kahalumigmigan, ang pagkakaroon ng mga molekula ng tubig ay maaaring magsimula ng mga reaksyon ng oksihenasyon. Gayunpaman, ang paraan ng kahalumigmigan ay nakakaapekto sa laksak at hindi kinakalawang na asero ay naiiba dahil sa kanilang mga natatanging katangian ng materyal.

Duktil ay medyo mas madaling kapitan sa pangkalahatang kaagnasan kapag nalantad sa mataas na kahalumigmigan o kahalumigmigan. Ang kahalumigmigan ay nagbibigay-daan para sa mga electrochemical reaction na humahantong sa pagbuo ng kalawang. Sa pagkakaroon ng tubig, lalo na sa mga kapaligiran na may pabagu-bagong antas ng kahalumigmigan, laksak maaaring mabilis na bumuo ng isang iron oxide layer (kalawang), na nagpapababa ng lakas nito sa paglipas ng panahon. Ang ganitong uri ng kaagnasan ay maaaring lumala sa pamamagitan ng pagkakaroon ng mga kontaminant tulad ng mga asin, na maaaring mapabilis ang proseso ng kalawang. Halimbawa, ang mga laksak pipe na nakabaon sa ilalim ng lupa o nakalantad sa patuloy na kahalumigmigan ay maaaring makaranas ng pagbuo ng kalawang sa kanilang panlabas at sa mga bitak, na humahantong sa tuluyang pagkasira at pagkabigo ng materyal kung hindi maayos na protektado ng mga coatings.

Hindi kinakalawang na asero , sa kabilang bat sakaa, sa pangkalahatan ay gumaganap nang mas mahusay sa mga basa-basa na kapaligiran dahil sa pagkakaroon ng passive oxide layer nito. Ang layer ng Chromium oxide na nabuo sa ibabaw ng hindi kinakalawang na asero ay nag-aalok ng mataas na antas ng proteksyon laban sa kaagnasan, kahit na sa pagkakaroon ng tubig. Sa mga kapaligiran kung saan hindi kinakalawang na asero nakalantad sa kahalumigmigan, pinipigilan ng proteksiyon na layer ng oxide ang karagdagang oksihenasyon sa pamamagitan ng pagpigil sa tubig na direktang makipag-ugnayan sa bakal. Gayunpaman, kung ang proteksiyon na layer ay nasira, tulad ng sa mga marine environment o mga lugar na may mataas na chloride exposure, maaaring mangyari ang pitting corrosion. Sa ganitong mga kaso, hindi kinakalawang na asero mas maliit ang posibilidad na makaranas ng pangkalahatang kaagnasan kumpara sa laksak, ngunit ang localized corrosion (tulad ng pitting o crevice corrosion) ay maaari pa ring maging alalahanin, lalo na sa stagnant o low-oxygen na mga kondisyon.

Pagkalantad sa Tubig-alat at Mga Epekto Nito sa Paglaban sa Kaagnasan

Ang pagkakalantad sa tubig-alat ay isa sa mga pinaka-agresibong kondisyon sa kapaligiran para sa mga metal, dahil ito ay makabuluhang nagpapabilis sa proseso ng kaagnasan dahil sa mataas na nilalaman ng chloride sa tubig-dagat. Para sa laksak bahagi , ang pagkakalantad sa tubig-alat ay nagdudulot ng malaking panganib dahil ang materyal ay kulang sa proteksiyon na layer ng oxide na natural na nabubuo ng hindi kinakalawang na asero. Sa marine environment, laksak ay magsisimula sa corrode mabilis dahil sa ang direktang contact na may klorido ions, na break down ang ibabaw ng materyal at humantong sa pagbuo ng kalawang. Ang ganitong uri ng kaagnasan ay karaniwang pare-pareho sa ibabaw ng bakal, ngunit maaari itong humantong sa makabuluhang pagkasira ng materyal, lalo na kapag ang bakal ay patuloy na nakalantad sa tubig-alat o halumigmig.

Sa kabilang bat sakaa, hindi kinakalawang na asero bahagi ay mas lumalaban sa kaagnasan sa mga kapaligiran ng tubig-alat, salamat sa pagbuo ng layer ng Chromium oxide. Ang passive layer sa hindi kinakalawang na asero gumaganap bilang isang hadlang, na pumipigil sa mga chloride ions na makipag-ugnayan sa bakal at nagiging sanhi ng oksihenasyon. Gayunpaman, ang pagganap ng hindi kinakalawang na asero sa tubig-alat ay lubos na nakasalalay sa partikular na haluang metal na ginamit. Halimbawa, 304 hindi kinakalawang na asero , isang karaniwang grado ng hindi kinakalawang na asero, ay maaaring makatiis sa pagkakalantad sa tubig-alat sa loob ng limitadong panahon ngunit sa kalaunan ay maaaring makaranas ng pitting corrosion sa mga kapaligirang mayaman sa chloride. 316 hindi kinakalawang na asero , na naglalaman ng mas mataas na antas ng molibdenum, ay mas lumalaban sa pitting at crevice corrosion, na ginagawa itong perpekto para sa paggamit sa lubhang kinakaing unti-unti na mga kapaligiran sa dagat. Sa pangkalahatan, hindi kinakalawang na asero gumaganap nang mas mahusay kaysa sa laksak sa tubig-dagat dahil sa kakayahang bumuo ng isang proteksiyon, self-healing oxide layer, bagama't ang materyal ay nangangailangan pa rin ng pagsasaalang-alang ng mga marka ng haluang metal para sa pinakamahusay na pagganap.

Chemical Exposure: Acids, Bases, at Sadustrial Chemicals

Ang isa pang kritikal na kadahilanan sa kapaligiran na nakakaapekto sa paglaban sa kaagnasan ng parehong mga materyales ay ang pagkakalantad sa iba't ibang mga kemikal, kabilang ang mga acid, base, at mga kemikal na pang-industriya. Sa mga pang-industriyang kapaligiran, ang mga materyales ay madalas na nakikipag-ugnayan sa mga agresibong sangkap na maaaring mapabilis ang proseso ng kaagnasan, lalo na kung ang mga kemikal ay kinakaing unti-unti o reaktibo sa materyal.

Duktil , habang nag-aalok ng mahusay na mekanikal na mga katangian, ay hindi partikular na lumalaban sa acidic o alkalina na kapaligiran. Sa pagkakaroon ng mga malakas na acid (tulad ng sulfuric acid o hydrochloric acid) o mga base, laksak ay mas malamang na mabilis na bumaba dahil sa kawalan ng isang proteksiyon na layer ng oxide. Ang metal ay tumutugon sa acidic o alkaline na mga sangkap, na humahantong sa kaagnasan, pagbuo ng kalawang, at paghina ng materyal. Sa mga application tulad ng tangke , piping pang-industriya , o sisidlan , kung saan hinahawakan ang mga acidic o alkaline na kemikal, ang laksak ay maaaring mabilis na masira maliban kung ito ay pinahiran o pinoprotektahan ng mga layer na lumalaban sa kaagnasan. Kahit na may mga proteksiyon na coatings, ang mga coatings ay maaaring bumaba sa paglipas ng panahon, na nag-iiwan sa pinagbabatayan na bakal na madaling maapektuhan ng kaagnasan.

Hindi kinakalawang na asero ay makabuluhang mas lumalaban sa kaagnasan sa acidic at alkaline na kapaligiran. Ang layer ng Chromium oxide sa hindi kinakalawang na asero ay nagbibigay ng mataas na antas ng proteksyon, kahit na nalantad sa mga kinakaing unti-unti na kemikal. Ang pagkakaroon ng nikel sa hindi kinakalawang na asero haluang metal ay nakakatulong na mapabuti ang paglaban ng materyal sa oksihenasyon at kaagnasan sa parehong acidic at pangunahing mga kapaligiran. Halimbawa, 316 hindi kinakalawang na asero , kasama ang mas mataas na nilalaman ng molibdenum, ay lubos na lumalaban sa kaagnasan na dulot ng sulfuric acid, hydrochloric acid, at iba pang mga kemikal na pang-industriya. Sa mga planta sa pagpoproseso ng kemikal , produksyon , at pharmaceutical industriya , ang hindi kinakalawang na asero ay ang ginustong materyal dahil sa kakayahang makatiis sa pagkakalantad ng kemikal nang hindi nakakasira. Gayunpaman, mahalagang tat sakaaan na kahit na ang hindi kinakalawang na asero ay may mga limitasyon; ang ilang lubos na agresibong kemikal, tulad ng concentrated nitric acid, ay maaari pa ring magdulot ng kaagnasan sa mga partikular na grado ng hindi kinakalawang na asero.

Temperature Extremes at Ang kanilang Impluwensya sa Corrosion Resistance

Ang mga sukdulan ng temperatura, parehong mataas at mababa, ay maaaring magkaroon ng malalim na epekto sa resistensya ng kaagnasan ng pareho laksak bahagi at saka hindi kinakalawang na asero bahagi . Maaaring mapabilis ng mataas na temperatura ang oksihenasyon at iba pang anyo ng kaagnasan, habang ang napakababang temperatura ay maaaring magbago sa mga mekanikal na katangian ng materyal, na nakakaapekto sa kakayahang labanan ang pag-crack o pagkasira.

Duktil ay partikular na mahina sa mataas na temperatura na kaagnasan. Kapag nalantad sa mataas na temperatura, ang proteksiyon na layer ng oxide na nabubuo sa ibabaw ng laksak ay nasisira, na nagpapahintulot sa materyal na tumugon sa oxygen at bumuo ng iron oxide (kalawang). Sa paglipas ng panahon, ang tuluy-tuloy na cycle ng oksihenasyon na ito ay maaaring maging sanhi ng matinding pagkasira ng lakas at integridad ng materyal. Sa mga kapaligiran kung saan laksak ay nakalantad sa mataas na temperatura (hal., mga bahagi ng pugon, mga exchanger ng init), maaari itong makaranas ng parehong oksihenasyon at thermal fatigue, na humahantong sa mga bitak at pagpapahina ng materyal.

Hindi kinakalawang na asero , sa kabilang bat sakaa, ay mas angkop para sa mga kapaligirang may mataas na temperatura. Ang chromium oxide layer na nabuo sa hindi kinakalawang na asero ay hindi lamang nagbibigay ng mahusay na proteksyon sa temperatura ng silid ngunit nananatiling matatag sa mataas na temperatura. Hindi kinakalawang na asero maaaring makatiis ng mas mataas na temperatura kaysa laksak , at hindi ito nag-oksaidisahin nang kasing bilis. Ginagawa nitong perpekto ang hindi kinakalawang na asero para sa mga application na may mataas na temperatura, tulad ng sa gas turbines , reaktor , at heat exchangers , kung saan ang tibay at paglaban sa thermal degradation ay mahalaga. Ang kakayahan ng hindi kinakalawang na asero na labanan ang oksihenasyon at kaagnasan sa mataas na temperatura ay resulta ng mga elemento ng haluang metal nito, partikular na ang chromium at nikel. Gayunpaman, kahit na ang hindi kinakalawang na asero ay maaaring makaranas ng mataas na temperatura na kaagnasan kung nalantad sa mga agresibong gas, tulad ng sulfur o chlorides, sa mataas na temperatura. Sa mga kasong ito, mas espesyal na mga haluang metal, tulad ng mataas na temperatura hindi kinakalawang na asero or superalloy , ay kadalasang ginagamit upang magbigay ng mas mahusay na pagtutol.

Exposure sa UV Radiation at Biological Factors

Sa mga panlabas na kapaligiran, ang mga materyales ay madalas na sumasailalim sa ultraviolet (UV) radiation mula sa araw, na maaaring magpababa sa mga katangian ng ibabaw ng mga metal, na humahantong sa kaagnasan. Bagama't ito ay karaniwang higit na isyu para sa pininturahan o pinahiran na mga materyales, maaari pa rin itong makaapekto laksak at saka hindi kinakalawang na asero , lalo na sa mga tuntunin ng pagkasira ng ibabaw.

Duktil ang nakalantad sa UV radiation at mga kondisyon sa labas na walang sapat na coatings ay maaaring makaranas ng pagkasira ng ibabaw sa paglipas ng panahon, na humahantong sa pagtaas ng kahinaan sa moisture at pagkakalantad ng asin, na maaaring, sa turn, ay mapabilis ang kaagnasan. Bilang karagdagan, biyolohikal na mga kadahilanan , tulad ng paglaki ng algae, bakterya, at fungi, ay maaaring magpalala ng kaagnasan sa pareho laksak at saka hindi kinakalawang na asero kapag sila ay umunlad sa basa o basa-basa na mga kapaligiran. Halimbawa, sa sistema ng alkantarilya or kapaligirang dagat , kung saan umuunlad ang mga microbial organism, laksak maaaring magdusa mula sa microbial-induced corrosion, na maaaring higit pang mapabilis ang proseso ng kaagnasan.

Hindi kinakalawang na asero nahaharap din sa ilang pagkasira mula sa UV radiation, bagaman ang likas na pagtutol nito sa kaagnasan ay pinoprotektahan ito mula sa mas matinding pangmatagalang pinsala. Sa marine environment, biofouling (ang akumulasyon ng mga microorganism at marine life sa mga ibabaw) ay maaaring makaapekto sa hindi kinakalawang na asero, na humahantong sa pagbuo ng mga biofilm na maaaring magsulong ng localized corrosion, tulad ng pitting. Gayunpaman, hindi kinakalawang na asero sa pangkalahatan ay hindi gaanong apektado ng mga biological na kadahilanan kaysa laksak dahil sa mas mataas na resistensya nito sa microbial corrosion.

4. Paghahambing ng Gastos ng Ductile Iron Parts kumpara sa Hindi kinakalawang na Steel Parts sa Mga Tuntunin ng Paglaban sa Kaagnasan

Kapag sinusuri ang mga materyales para sa mga pang-industriyang aplikasyon, gastos kadalasan ay isang pangunahing pagsasaalang-alang, lalo na sa mga industriya kung saan kinakailangan ang malaking dami ng mga bahagi o kagamitan. Gayunpaman, ang pagpili ng tamang materyal ay nagsasangkot ng higit pa sa paunang presyo ng pagbili. Ang kabuuang halaga ng pagmamay-ari —na kinabibilangan ng mga salik tulad ng mga gastos sa pagpapanatili , kapalit na gastos , pagkahinto , at ang inaasahang habang-buhay ng materyal—must ay dapat isaalang-alang. Paglaban sa kaagnasan gumaganap ng isang mahalagang papel sa equation ng gastos na ito. Kapwa ductile iron at saka hindi kinakalawang na asero magkaroon ng kanilang sariling natatanging mga profile ng gastos, at ang pagpili sa pagitan ng dalawang materyales na ito ay kadalasang nakasalalay sa mga partikular na kondisyon sa kapaligiran na kanilang haharapin at ang kabuuang gastos sa lifecycle.

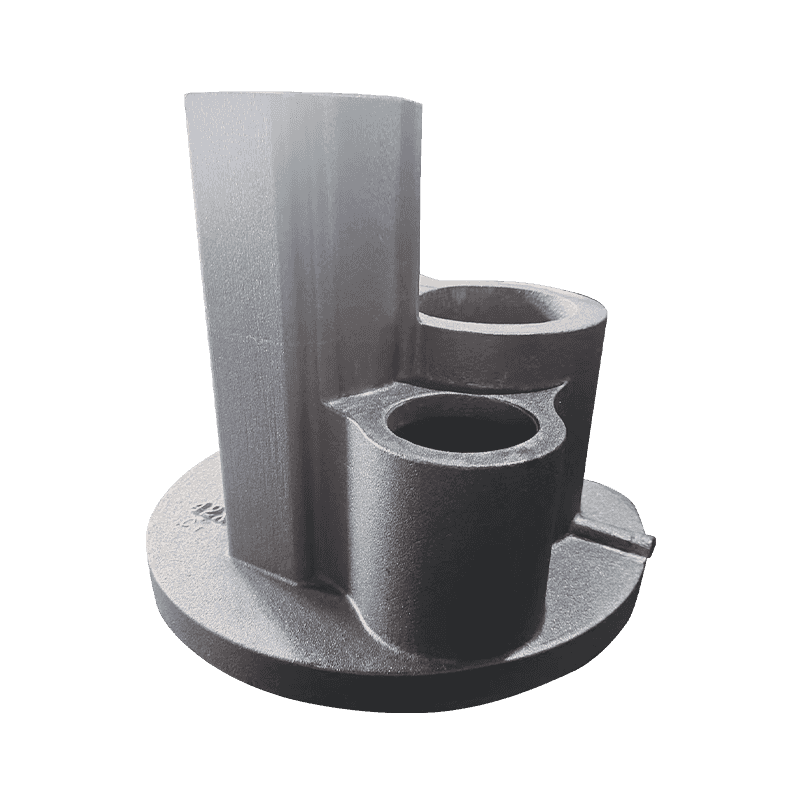

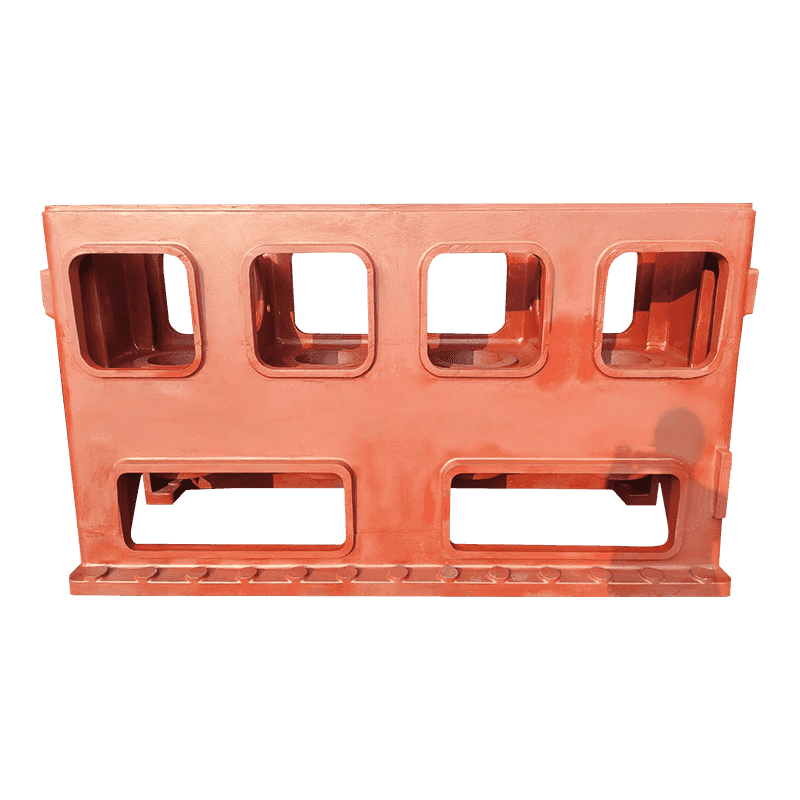

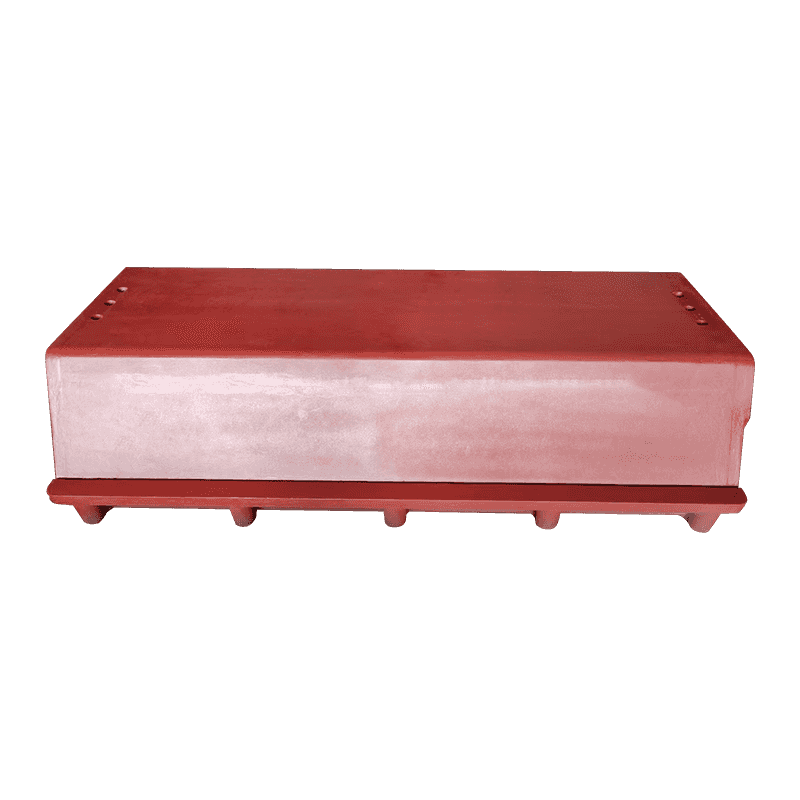

Paunang Materyal na Gastos: Ductile Iron vs Hindi kinakalawang na asero

Ang una at pinaka-halatang kadahilanan na dapat isaalang-alang kapag inihambing ang halaga ng ductile iron bahagi at saka hindi kinakalawang na asero bahagi ay ang paunang gastos sa materyal . Duktil sa pangkalahatan ay mas mura kaysa sa hindi kinakalawang na asero , ginagawa itong isang kaakit-akit na opsyon para sa mga proyektong may masikip na badyet o kung saan ang pagiging epektibo sa gastos ang pangunahing alalahanin. Ang ductile iron ay gawa sa bakal, carbon, at maliit na halaga ng silikon, na ginagawa itong medyo murang materyal. Ang produksyon para sa ductile iron ay mas matipid din kumpara sa hindi kinakalawang na asero, na nangangailangan ng pagdaragdag ng mga mamahaling elemento ng alloying tulad ng chromium , nikel , at molibdenum upang magbigay ng paglaban sa kaagnasan nito.

Sa kabilang bat sakaa, hindi kinakalawang na asero ay makabuluhang mas mahal kaysa sa ductile iron. Ang presyo ay hinihimok ng mataas na halaga ng mga hilaw na materyales, lalo na nikel at saka chromium , na kung saan ay mahalaga para sa paglikha ng hindi kinakalawang na asero corrosion-resistant properties. Sa katunayan, ang halaga ng 304 hindi kinakalawang na asero (isang karaniwang ginagamit na grado) ay karaniwang dalawa hanggang tatlong beses na mas mataas kaysa sa ductile iron, at 316 hindi kinakalawang na asero , na naglalaman ng karagdagang molibdenum para sa mas mataas na resistensya ng kaagnasan, maaaring magastos ng hanggang apat na beses na higit pa kaysa sa ductile iron.

Ang paunang gastos ay isang mahalagang kadahilanan kapag pumipili ng mga materyales para sa mga produkto tulad ng piping system , estruktural , o barakilan . Kung ang badyet ay limitado at ang paglaban sa kaagnasan ay hindi isang makabuluhang alalahanin, ductile iron maaaring ang materyal na pinili para sa mas mababang mga gastos sa harap. Gayunpaman, kapag ang pangmatagalang tibay at pagganap sa mga kinakaing unti-unti na kapaligiran ay mahalaga, namumuhunan sa hindi kinakalawang na asero maaaring patunayan na maging mas matipid sa katagalan, lalo na sa mga application na nakalantad sa mga agresibong kondisyon tulad ng kapaligirang dagat or pagproseso ng kemikal .

Mga Gastos sa Pagpapanatili at Coating para sa mga Ductile Iron Parts

Bagaman ductile iron bahagi ay mas mura sa harap, ang kanilang medyo mababang resistensya sa kaagnasan ay kadalasang humahantong sa mas mataas mga gastos sa pagpapanatili sa paglipas ng panahon. Kapag nalantad sa moisture, kemikal, o iba pang corrosive agent, maaaring magsimulang mag-corrode ang ductile iron, na humahantong sa pangangailangan para sa karagdagang proteksyon sa anyo ng mga coatings o surface treatment. Kasama sa mga opsyon sa patong epoxy coatings , galbanisasyon (zinc coating), at polyurethane coatings , lahat ng ito ay nagdaragdag sa kabuuang gastos sa materyal.

Ang proseso ng coating ang ductile iron upang maprotektahan ito mula sa kaagnasan ay isang karagdagang gastos na maaaring maging makabuluhan, depende sa aplikasyon. Halimbawa, galbanisasyon ay isang tanyag na paraan para sa pagprotekta ductile iron mga tubo, ngunit nangangailangan ito ng karagdagang hakbang sa pagmamanupaktura at nagpapakilala ng mas mataas na mga gastos sa harap. Sa paglipas ng panahon, ang mga coatings ay maaaring mawala o bumaba, lalo na sa malupit na mga kondisyon, na nangangailangan ng muling patong o pagkukumpuni. Ang cycle na ito ng re-coating at maintenance ay maaaring magresulta sa mataas na patuloy mga gastos sa pagpapanatili at downtime, dahil ang kagamitan ay maaaring kailanganin na alisin sa serbisyo para sa inspeksyon at pagsasaayos.

Sa mga kapaligiran kung saan ductile iron ay patuloy na nakalantad sa kinakaing unti-unti ahente, ang pangangailangan para sa mas madalas na pagpapanatili ay maaaring mabilis na taasan ang kabuuang mga gastos lifecycle ng materyal. Habang ang paunang gastos sa materyal ay mababa, ang pangangailangan para sa mga regular na coatings, inspeksyon, at posibleng mga kapalit ay maaaring gumawa ng ductile iron mas mahal sa mahabang panahon, lalo na kapag kaagnasan makabuluhang nakakaapekto sa pagganap ng materyal at mahabang buhay.

Pagpapanatili at Katatagan ng Hindi kinakalawang na Bahagi ng Bakal

Hindi kinakalawang na asero nag-aalok ng superior kaagnasan, at pinoprotektahan ito ng passive oxide layer nito mula sa karamihan ng mga anyo ng corrosion, kahit na sa malupit na kapaligiran. Dahil dito, hindi kinakalawang na asero sa pangkalahatan ay nangangailangan ng mas madalas na pagpapanatili kumpara sa ductile iron . Sa mga kapaligiran kung saan ang kaagnasan ay isang alalahanin, hindi kinakalawang na asero bahagi kadalasan ay may mas mahabang buhay, na binabawasan ang pangangailangan para sa pagkukumpuni o pagpapalit. Halimbawa, sa kapaligirang dagat , kung saan ang pagkakalantad sa tubig-alat ay pare-pareho, hindi kinakalawang na asero ang mga bahagi tulad ng bolts, fasteners, at structural elements ay maaaring tumagal ng maraming taon nang walang makabuluhang pagkasira, samantalang ductile iron mangangailangan ng regular na pagpapanatili o kahit na kumpletong kapalit pagkatapos lamang ng ilang taon ng pagkakalantad sa tubig-alat.

Mula pa hindi kinakalawang na asero hindi kailangan ng mga panlabas na coatings o paggamot upang mapanatili ang resistensya ng kaagnasan nito, mayroon walang patuloy na coating o re-coating gastos kasangkot. Bilang karagdagan, hindi kinakalawang na asero hindi nangangailangan ng madalas na inspeksyon o pag-aayos para sa mga isyu na nauugnay sa kaagnasan, na isinasalin sa mas mababa downtime at mas kaunting mga pagkagambala sa pagpapatakbo. Para sa mga aplikasyon sa halamang kimikal , pagproseso ng pagkain , o langis at gas ang mga industriya, kung saan ang pagkabigo ng kagamitan dahil sa kaagnasan ay maaaring humantong sa magastos na pagsasara at mga panganib sa kaligtasan, ang mas mababang mga gastos sa pagpapanatili ang hindi kinakalawang na asero ay maaaring mabawi ang mas mataas na paunang gastos sa materyal.

Bukod dito, hindi kinakalawang na asero ay lubos na matibay at lumalaban sa iba pang mga anyo ng pagkasira, tulad ng pitting o stress corrosion cracking. Binabawasan ng tibay na ito ang posibilidad ng pagkabigo, na nag-aambag sa isang mas maaasahang pagganap sa paglipas ng panahon. Ang pangmatagalang pagiging maaasahan ang ibig sabihin ng hindi kinakalawang na asero ay hindi ito kailangang palitan nang kasingdalas ng ductile iron, na ginagawa itong a cost-effective na opsyon para sa mga application kung saan mahalaga ang mahabang buhay.

Mga Gastos sa Lifecycle: Ductile Iron vs Stainless Steel sa Corrosive Environment

Ang isa sa pinakamahalagang pagsasaalang-alang kapag sinusuri ang halaga ng mga materyales na may kaugnayan sa paglaban sa kaagnasan ay ang kabuuang gastos sa lifecycle , na kinabibilangan ng paunang gastos sa materyal, pagpapanatili, pagkumpuni, at mga gastos sa pagpapalit sa buong kapaki-pakinabang na buhay ng produkto. Sa kaso ng ductile iron laban sa hindi kinakalawang na asero , ang pagkakaiba sa mga gastos sa lifecycle ay maaaring malaki, lalo na sa mga kapaligiran na malupit at kinakaing unti-unti.

Habang ductile iron maaaring mas cost-effective sa simula, ang kabuuang gastos sa lifecycle butihin hindi kinakalawang na asero sa mga application kung saan ang kaagnasan ay isang makabuluhang alalahanin. Halimbawa, sa konstruksyon ng dagat , pagproseso ng kemikal , o sistema ng alkantarilya , kung saan ang kaagnasan ay hindi maiiwasan, ductile iron bahagi nangangailangan ng patuloy na pagpapanatili, panaka-nakang re-coating, at kahit na maagang pagpapalit sa ilang mga kaso. Sa paglipas ng habang-buhay ng isang bahagi, ang mga idinagdag na gastos na ito ay maaaring gawing mas mahal ang materyal kaysa sa hindi kinakalawang na asero, kahit na ang paunang pamumuhunan ay mas mababa.

Hindi kinakalawang na asero , kasama ang built-in na paglaban nito sa kaagnasan, ay nangangailangan ng mas kaunting pagpapanatili at tumatagal nang mas matagal sa mga kapaligirang ito. Sa paglipas ng panahon, ang kakulangan ng mga pag-aayos, pagpapalit, at downtime na nauugnay sa kaagnasan ay maaaring gawin hindi kinakalawang na asero ang mas cost-effective na pagpipilian, kahit na ang paunang gastos sa materyal ay mas mataas. Halimbawa, sa pagproseso ng pagkain or pharmaceutical industriya , kung saan ang kalinisan at tibay ay mahalaga, hindi kinakalawang na asero maaaring magtiis ng mga dekada nang hindi nangangailangan ng kapalit, habang ductile iron maaaring kailangang palitan tuwing 5-10 taon.

Bukod dito, hindi kinakalawang na asero karaniwang mas lumalaban sa iba pang mga anyo ng pagkasira ng kapaligiran, tulad ng mataas na temperatura na kaagnasan at ang mga epekto ng UV radiation, na ginagawa itong mas maraming nalalaman na materyal para sa mas malawak na hanay ng mga aplikasyon. Ang mas mataas na tibay ng hindi kinakalawang na asero ay nangangahulugan ng mas kaunting mga pagkabigo ng materyal at a mas mahabang buhay ng serbisyo , na direktang nag-aambag sa mas mababang mga gastos sa lifecycle kung ihahambing sa ductile iron .

Mga Pagsasaalang-alang sa Gastos para sa Mga Proyektong Malaking Scale

Para sa mga malalaking proyekto, kung saan maraming bahagi ang kasangkot, ang pagkakaiba sa gastos sa pagitan ductile iron at saka hindi kinakalawang na asero nagiging mas malinaw. Halimbawa, sa konstruksyon ng malalaking pipeline , ductile iron maaaring mukhang isang cost-effective na opsyon sa simula dahil sa mababang halaga ng materyal nito. Gayunpaman, sa paglipas ng panahon, ang pangangailangan para sa pana-panahong pag-aayos, pagpapalit, at proteksiyon na mga coatings ay maaaring humantong sa malaking gastos sa pagpapanatili na maaaring mabilis na madagdagan. Sa kabilang bat sakaa, hindi kinakalawang na asero maaaring mas mahal sa simula, ngunit ito mababang maintenance at saka pagkamatibay nangangahulugan ng mas kaunting mga gastos na nauugnay sa pangangalaga, at ang mga bahagi ay maaaring manatili sa serbisyo nang mas matagal nang hindi nangangailangan ng kapalit.

Sa ilang mga kaso, hindi kinakalawang na asero maaaring mag-alok pa ng pagtitipid sa gastos sa mga malalaking proyekto dahil sa nabawasan downtime . Sa kritikal imprastraktura , tulad ng mga refinery ng langis or power plants , ang mga materyales na lumalaban sa kaagnasan tulad ng hindi kinakalawang na asero ay maaaring mabawasan ang mga pagkagambala sa pagpapatakbo, na humahantong sa mas mataas na pangkalahatang kahusayan at mas mababang mga gastos sa downtime. Ang salik na ito ay nagiging partikular na mahalaga sa mga industriya kung saan ang oras ay pera, at kung saan ang pagkabigo ng isang bahagi ay maaaring magresulta sa malaking pagkalugi sa pananalapi.

5. Durability at Lifespan: Ductile Iron Parts vs Stainless Steel Parts sa Corrosive Environments

Ang tibay at habang-buhay ay kabilang sa pinakamahalagang salik na dapat isaalang-alang kapag pumipili ng mga materyales para sa mga pang-industriyang aplikasyon, lalo na kapag ang mga materyales na iyon ay nalantad sa malupit o kinakaing unti-unting kapaligiran. Kapwa ductile iron at saka hindi kinakalawang na asero ay karaniwang ginagamit na mga materyales sa isang malawak na hanay ng mga industriya, kabilang ang konstruksiyon, dagat, pagpoproseso ng kemikal, at mga sektor ng automotive. Gayunpaman, ang dalawang materyales na ito ay kumikilos nang ibang-iba kapag sumailalim sa kinakaing unti-unti . Ang tibay at saka habang-buhay of ductile iron bahagi at saka hindi kinakalawang na asero bahagi maaaring makabuluhang maimpluwensyahan ng mga salik tulad ng moisture, kemikal, labis na temperatura, at biological agent. Ang pag-unawa kung paano tumutugon ang mga materyales na ito sa mga kinakaing unti-unting kondisyon ay mahalaga para sa paggawa ng matalinong mga desisyon tungkol sa pagpili ng materyal, dahil direktang nakakaapekto ito sa pangkalahatang pagganap, mahabang buhay, at mga pangangailangan sa pagpapanatili ng mga bahagi.

Paglaban sa Kaagnasan at ang Epekto sa Katatagan

Ang pinakapangunahing pagkakaiba sa pagitan ductile iron at saka hindi kinakalawang na asero kasinungalingan sa kanila kaagnasan , na may direktang epekto sa kanilang tibay at saka habang-buhay . Duktil , bagama't mas malakas at mas nababaluktot kaysa sa tradisyonal na cast iron, ay hindi likas na nagtataglay ng parehong antas ng paglaban sa kaagnasan gaya ng hindi kinakalawang na asero . Ang pagkakaibang ito ay pangunahin dahil sa kakulangan ng a proteksiyon na layer ng oxide sa ibabaw ng ductile iron . Kapag ductile iron ay nakalantad sa kahalumigmigan, hangin, o iba pang mga kinakaing unti-unti sangkap tulad ng mga asing-gamot o kemikal, ito ay nagsisimula sa oxidize at form kalawang (iron oxide). Ang kalawang na ito ay nakompromiso ang integridad ng materyal sa paglipas ng panahon, na humahantong sa pagnipis, pitting, at tuluyang pagkabigo ng bahagi.

Sa kaibahan, hindi kinakalawang na asero ay partikular na idinisenyo upang labanan ang kaagnasan, salamat sa pagkakaroon ng chromium sa komposisyon nito. Ang Chromium ay tumutugon sa oxygen sa hangin upang bumuo ng isang manipis, hindi nakikita chromium oxide layer nagbibigay iyon ng lubos na epektibong hadlang laban sa karagdagang oksihenasyon. Ang passive layer na ito ay nagpapagaling sa sarili, ibig sabihin, kung ito ay nasira o scratched, ito ay mabilis na muling bubuo sa pagkakaroon ng oxygen, na nagbibigay ng patuloy na proteksyon laban sa kaagnasan. Dahil dito, hindi kinakalawang na asero ang mga bahagi ay karaniwang nagpapakita ng higit na mataas na tibay sa mga kinakaing unti-unti na kapaligiran, pinapanatili ang kanilang lakas, integridad ng istruktura, at hitsura sa mas mahabang panahon kumpara sa ductile iron .

Epekto ng Kahalumigmigan at Humidity sa Material Lifespan

Kahalumigmigan at saka kahalumigmigan ay dalawa sa mga pinakakaraniwang salik sa kapaligiran na nagpapabilis ng kaagnasan. Mga bahagi ng ductile iron ang nakalantad sa mataas na antas ng halumigmig o pare-parehong kahalumigmigan ay may posibilidad na mas mabilis na masira kaysa hindi kinakalawang na asero bahagi . Sa mga kapaligiran tulad ng mga underground pipeline, sewer system, o coastal region kung saan tubig-alat naroroon, ang kahalumigmigan ay gumaganap bilang isang electrolyte, na nagpapadali sa mga reaksyon ng electrochemical na humahantong sa pagkasira ng materyal. Ang rate ng corrosion tumataas nang malaki sa mga lugar na may pabagu-bagong antas ng kahalumigmigan, dahil ang tubig sa ibabaw ng bakal ay maaaring maging sanhi ng kalawang ng materyal at mabilis na bumababa.

Sa kabilang bat sakaa, hindi kinakalawang na asero ang mga bahagi ay higit na lumalaban sa kaagnasan sa mahalumigmig o basa-basa na mga kapaligiran. Ang chromium oxide layer sa hindi kinakalawang na asero pinipigilan ang tubig na direktang makipag-ugnayan sa pinagbabatayan na metal, na pinoprotektahan ito mula sa oksihenasyon. Sa mga kapaligiran kung saan ductile iron maaaring mangailangan ng regular na maintenance, re-coating, o kahit na kapalit dahil sa kaagnasan, hindi kinakalawang na asero sa pangkalahatan ay patuloy na gaganap nang walang makabuluhang pagkasira. Ang mas mataas na resistensya sa moisture-induced corrosion ay isinasalin sa a mas mahabang habang-buhay for hindi kinakalawang na asero mga bahagi sa mga kapaligiran tulad ng marine application , mga sistema ng dumi sa alkantarilya , o mga planta sa pagpoproseso ng kemikal .

Chemical Exposure at ang Epekto nito sa Katatagan

Pagkakalantad kemikal ay isa pang pangunahing kadahilanan na makabuluhang nakakaapekto sa tibay and habang-buhay mga materyales. Kapwa ductile iron and hindi kinakalawang na asero ginagamit sa mga aplikasyon kung saan maaari silang makipag-ugnayan sa mga acid, alkalis, at iba't ibang kemikal na pang-industriya. Gayunpaman, ang paraan ng pakikipag-ugnayan ng mga materyales na ito sa mga kemikal ay maaaring makaapekto nang husto sa kanila kaagnasan and pangkalahatang habang-buhay .

In acidic na kapaligiran , tulad ng sa halamang kimikal or mga prosesong pang-industriya na sensitibo sa pH , ductile iron ay mas malamang na sumailalim sa pinabilis na kaagnasan. Ang acid ay tumutugon sa bakal, sinisira ang mga proteksiyon na layer at nagiging sanhi kalawang bumalangkas. Kahit na pinahiran o ginagamot epoxy , ductile iron maaaring magdusa mula sa kaagnasan sa mga gilid o mga lugar kung saan nawala ang patong, na humahantong sa lokal na pagbuo ng kalawang. Ito ay maaaring makabuluhang paikliin ang habang-buhay ng mga ductile na bahagi ng bakal, na nangangailangan ng madalas na pag-aayos o pagpapalit upang matiyak na ang mga bahagi ay patuloy na gumagana nang maayos.

Hindi kinakalawang na asero , sa kabilang banda, ay likas na mas lumalaban sa kaagnasan sa pareho acidic and alkaline kapaligiran dahil sa nito chromium oxide layer . Ang passivation layer epektibong pinoprotektahan ang bakal mula sa mga kinakaing unti-unting kemikal, na pinipigilan ang mga ito na maabot ang metal at nagiging sanhi ng pagkasira. Halimbawa, 316 hindi kinakalawang na asero , na naglalaman ng mas mataas na antas ng molibdenum , nagbibigay ng higit na mataas na pagtutol sa chloride-induced corrosion , ginagawa itong perpekto para sa mga aplikasyon na kinasasangkutan ng pagkakalantad sa tubig-alat, mga acid, o mga kemikal na pang-industriya. Sa mga kapaligiran kung saan ductile iron maaaring sumailalim sa patuloy na pinsala at nangangailangan ng pana-panahong pagpapalit o magastos na muling patong, hindi kinakalawang na asero maaaring mapanatili ang nito integridad para sa mga dekada, kahit na sa mataas na kinakaing unti-unti kemikal na kapaligiran.

Temperature Extremes at Ang kanilang mga Epekto sa Katatagan

Kapwa mataas na temperatura and mababang temperatura maaaring makaimpluwensya sa tibay and habang-buhay ng mga materyales, kahit na ang mga epekto sa ductile iron and stainless steel maaaring magkaiba nang malaki. Duktil ay mas madaling kapitan ng sakit oksihenasyon sa mataas na temperatura, na humahantong sa pagkasira ng materyal at pagkawala ng lakas . Sa mga application na may mataas na temperatura, tulad ng hurno , boiler , o mga sistema ng pag-init ng industriya , ductile iron maaaring makaranas ng pinabilis na kaagnasan dahil sa pagkasira ng layer ng oksido sa ibabaw. Ang proseso ng oksihenasyon ay nagpapatuloy habang ang materyal ay nakalantad sa init, na nagiging sanhi kalawang upang bumuo at sa huli ay pahinain ang materyal.

Sa kaibahan, stainless steel ay mas nababanat sa mataas na temperatura dahil sa katatagan ng chromium oxide layer , na nagbibigay ng proteksyon mula sa oksihenasyon sa mga temperatura hanggang sa paligid 1000°C (1832°F), depende sa tiyak na haluang metal. Para sa mga application na may mataas na temperatura, stainless steel nadaig ductile iron sa pamamagitan ng pagpapanatili nito lakas and corrosion resistance sa mas mahabang panahon. Ang molibdenum and nickel nilalaman sa ilang mga hindi kinakalawang na asero haluang metal, tulad ng 316 hindi kinakalawang na asero , higit pang mapahusay ang pagganap nito sa mataas na temperatura, tinitiyak na ang materyal ay nagpapanatili ng integridad nito kahit na sa pagkakaroon ng init at kinakaing unti-unti na mga ahente.

Nasa mababang temperatura , ductile iron may kalamangan sa ilang partikular na application, dahil pinapanatili nito ang lakas at tigas nito nang mas mahusay kaysa tradisyonal na cast iron . Gayunpaman, stainless steel maaari ring gumanap nang mas mahusay sa napakalamig na kapaligiran, dahil sa kakayahang makatiis mga kondisyon ng cryogenic nang hindi nagiging malutong. Mga materyales tulad ng austenitic hindi kinakalawang na asero kadalasang ginagamit sa mga cryogenic application , tulad ng liquefied natural gas (LNG) transport or superconducting technologies , dahil sa kanilang mahusay na mababang-temperatura tigas at kaagnasan pagtutol. Duktil maaaring magdusa mula sa pagkasira sa mababang temperatura, lalo na kung nalantad sa thermal cycling , na maaaring bawasan ang nito tibay and habang-buhay sa ganitong mga kapaligiran.

Epekto ng Biological Factors sa Katatagan

Sa ilang mga kapaligiran, biyolohikal , tulad ng mikroorganismo , bacteria , o marine life , maaaring mapabilis ang kaagnasan, lalo na sa basa or moist kondisyon. Duktil , lalo na kapag nalantad sa sistema ng alkantarilya , mga pipeline ng tubig , o kapaligirang dagat , ay mas mahina sa microbial-induced corrosion (MIC), na maaaring mapabilis ang pagkasira ng materyal. Mga bacteria na nagpapababa ng sulfate at ang iba pang mga mikroorganismo ay maaaring lumikha ng mga kinakaing unti-unti na kondisyon na humahantong sa pagbuo ng mga hukay at bitak sa materyal, na lalong nagpapalala sa pangkalahatan kaagnasan at paikliin ang habang-buhay ng bahagi.

Hindi kinakalawang na asero , habang madaling kapitan din sa biofouling (ang akumulasyon ng mga organismo sa dagat sa ibabaw nito), sa pangkalahatan ay mas lumalaban sa biological kaagnasan kung ikukumpara sa ductile iron . Ang chromium oxide layer nag-aalok ng ilang proteksyon laban sa microbial-induced corrosion, dahil nililimitahan nito ang kakayahan ng bakterya na tumagos sa ibabaw ng metal. Gayunpaman, kahit na ang hindi kinakalawang na asero ay hindi immune sa biological na mga kadahilanan, lalo na sa mga lugar na may mataas na antas ng chlorides o iba pang mga agresibong sangkap. Sa marine environment, 316 hindi kinakalawang na asero ay karaniwang ginagamit sa offshore oil rigs , paggawa ng mga barko , at imprastraktura sa baybayin , saan biological fouling and alat-alat kaagnasan laganap. Ang mga hindi kinakalawang na bahagi ng bakal sa mga setting na ito ay karaniwang idinisenyo upang mapaglabanan ang pagkakalantad sa parehong mga biological agent at agresibong kemikal, na nag-aalok ng mas matagal buhay serbisyo kung ikukumpara sa ductile iron sa mga katulad na kondisyon.