Hindi lahat ng mga marka ng Ductile iron ay angkop para sa mga application na may mataas na presyon, at ang pagpili ng tamang komposisyon ng haluang metal ay mahalaga para sa pagganap. Ang kakayahang umangkop ng Ductile Iron ay nagbibigay -daan para sa iba't ibang mga elemento ng alloying tulad ng chromium, nikel, at molibdenum na maidaragdag, pagpapahusay ng lakas nito, paglaban sa pagkapagod, paglaban sa pagsusuot, at pagtutol ng kilabot. Ang mga elementong ito ay nagpapabuti sa kakayahan ng bahagi na makatiis sa mga kapaligiran na may mataas na presyon kung saan maaaring mabigo ang mga tradisyunal na marka dahil sa kanilang kawalan ng kakayahang hawakan ang stress. Kapag pumipili ng ductile iron para sa mga application na may mataas na presyon, mahalaga na pumili ng mga marka na may pinahusay na lakas ng makunat at paglaban sa epekto, tinitiyak ang materyal na gumaganap sa ilalim ng pag-load nang walang bali. Ang pagtatrabaho nang malapit sa mga supplier upang tukuyin ang tamang haluang metal batay sa mga kondisyon ng pagpapatakbo, tulad ng mga saklaw ng temperatura, antas ng presyon, at inaasahang stress, ay kinakailangan para sa pagkamit ng pinakamainam na mga resulta sa mga sistema ng mataas na presyon.

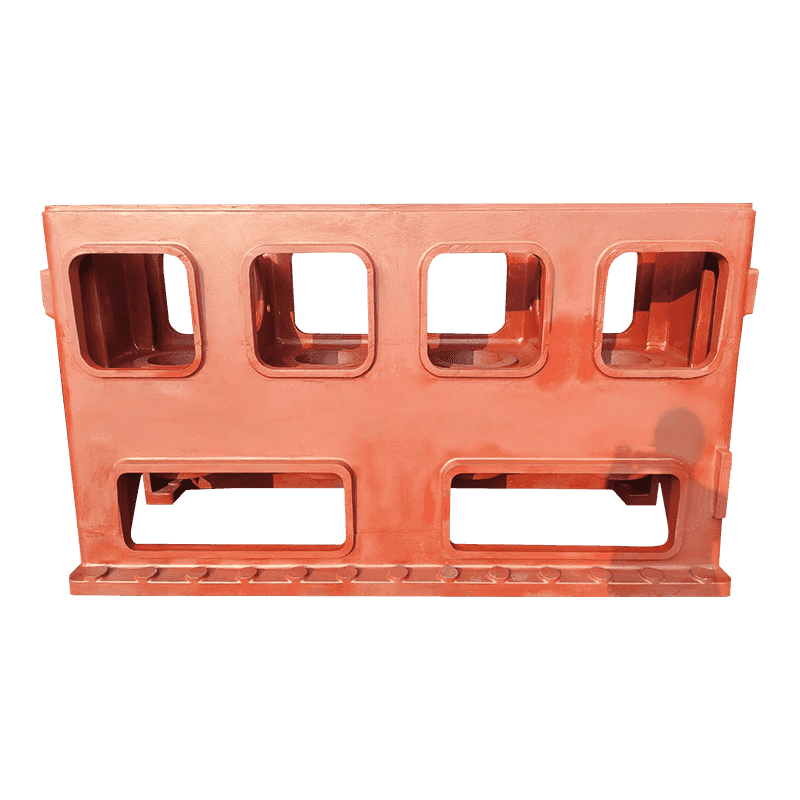

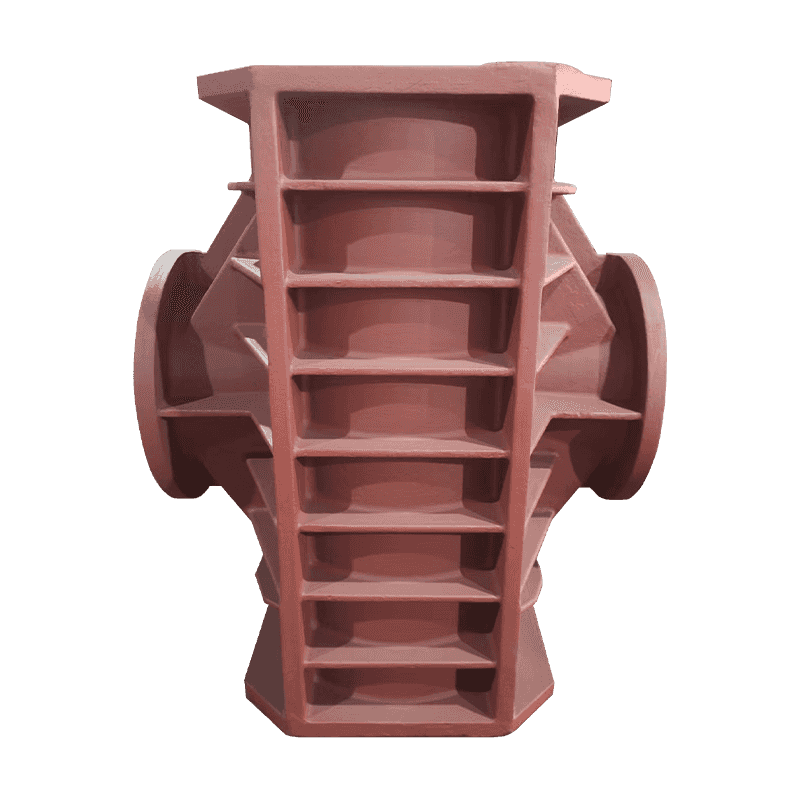

Kapag nagdidisenyo ng mga bahagi ng bakal na bakal para sa mga kapaligiran na may mataas na presyon, tinitiyak na ang sangkap ay maaaring makatiis sa mga puwersa na haharapin nito ay kritikal. Kasama dito ang pagsasama ng mga reinforced na seksyon at mas makapal na mga pader sa mga lugar na sumailalim sa mas mataas na stress upang maiwasan ang pagkabigo ng materyal. Ang geometry ng bahagi ay dapat na idinisenyo upang maiwasan ang mga konsentrasyon ng stress, na mga mahina na puntos na maaaring humantong sa mga bitak o bali sa ilalim ng mga kondisyon ng mataas na presyon. Ang mga matulis na gilid o biglaang mga paglilipat ay dapat iwasan, dahil ang mga ito ay maaaring palakasin ang stress sa mga naisalokal na puntos, na humahantong sa napaaga na pagkabigo. Ang masusing hangganan na pagsusuri ng elemento (FEA) ay maaaring magamit sa yugto ng disenyo upang gayahin ang pamamahagi ng stress at mai -optimize ang disenyo ng bahagi para sa maximum na pagganap.

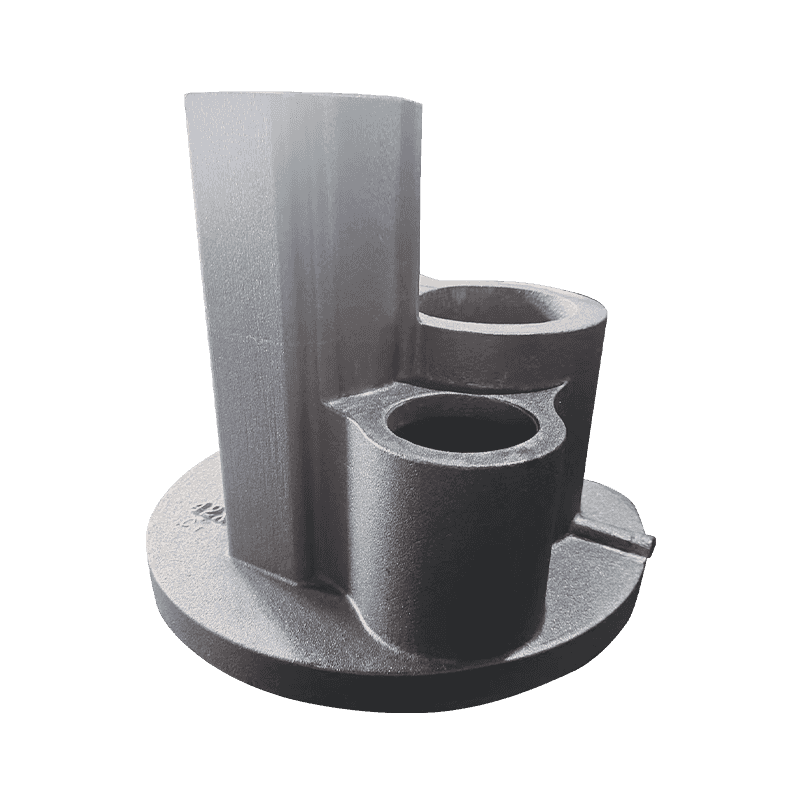

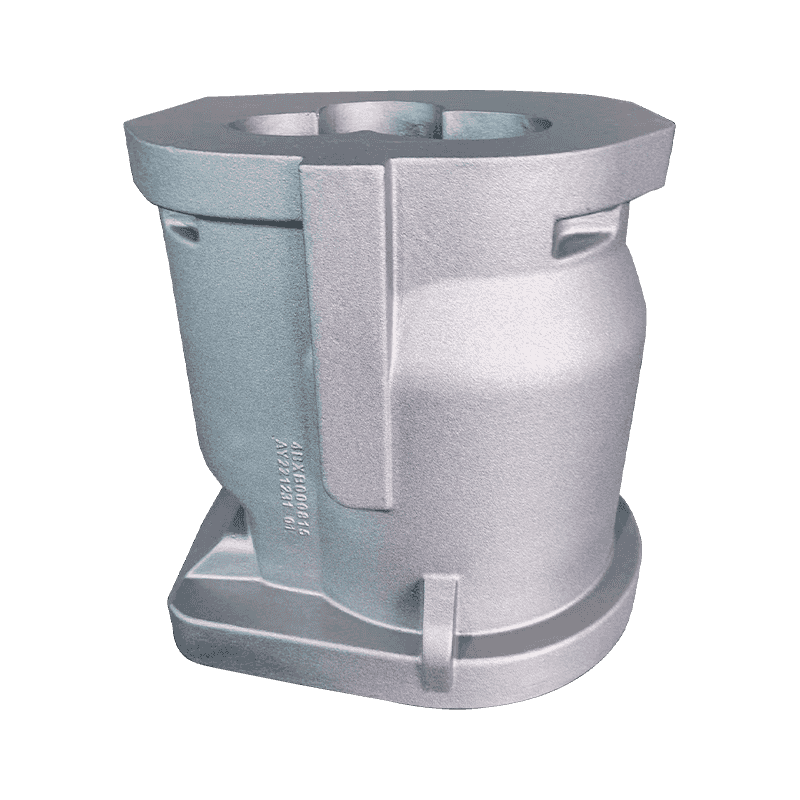

Ang proseso ng paghahagis ay mahalaga sa pagtiyak na ang bahagi ng bakal na bakal ay libre mula sa mga depekto na maaaring makompromiso ang lakas nito sa ilalim ng mga kondisyon ng mataas na presyon. Ang porosity, pag -urong, malamig na pag -shut, at mga bitak ay maaaring magpahina sa bahagi at maging sanhi ng pagkabigo kapag nakalantad sa mataas na presyon. Ang proseso ng paghahagis ay dapat ding kasangkot sa mahigpit na mga tseke ng kontrol sa kalidad upang matiyak na ang mga bahagi ay nakakatugon sa kinakailangang dimensional at mekanikal na mga pagtutukoy. Ang paggamot sa init tulad ng pag-relieving ng stress o pagsusubo ay maaaring mailapat sa mga bahagi ng bakal na ductile upang higit na mabawasan ang mga panloob na stress na ipinakilala sa panahon ng paghahagis at pagbutihin ang pangkalahatang lakas ng materyal. Ang mga prosesong ito ay nakakatulong na maalis ang mga kahinaan sa materyal, tinitiyak na pinapanatili nito ang integridad sa ilalim ng presyon.

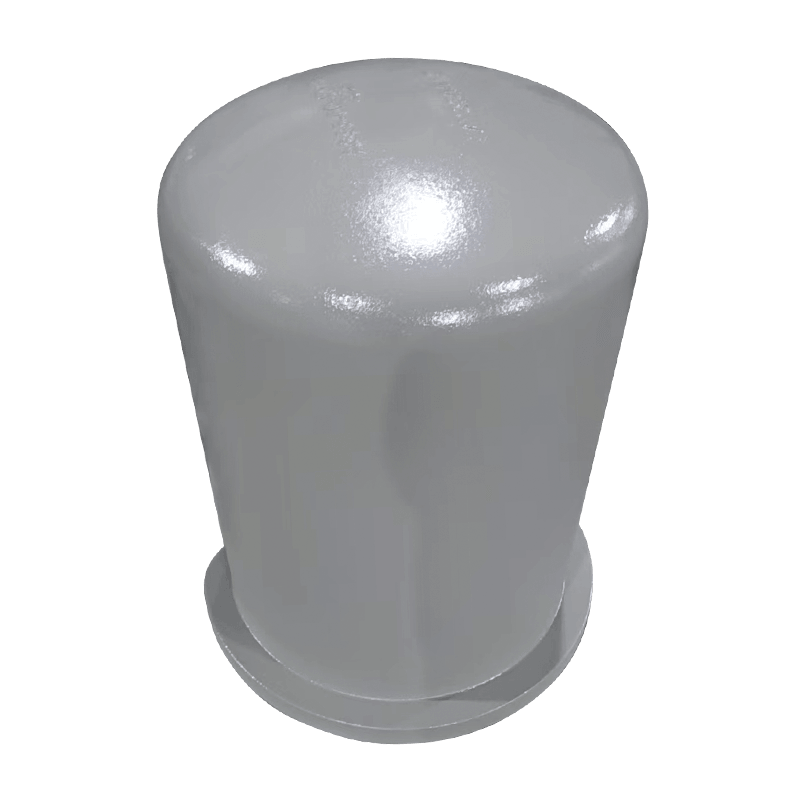

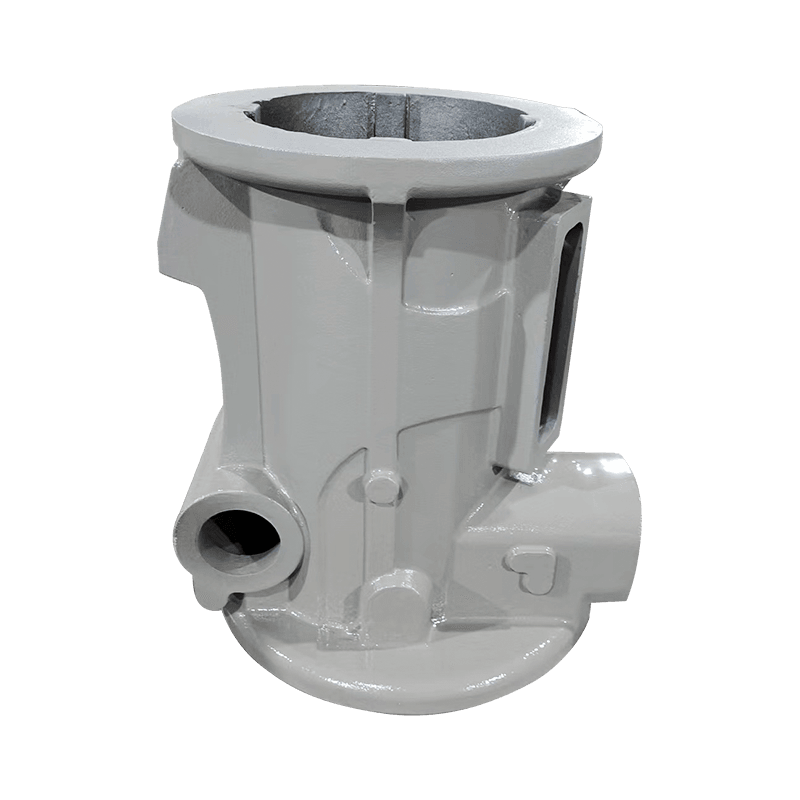

Ang pagtatapos ng ibabaw ng mga bahagi ng bakal na bakal ay gumaganap ng isang kritikal na papel sa kanilang pagganap sa ilalim ng mga kondisyon ng mataas na presyon. Ang pagbaril ng peening, na nagpapahiwatig ng compressive stress sa ibabaw, ay maaaring makabuluhang mapabuti ang pagtutol ng bahagi sa pag-crack sa ilalim ng cyclic loading at high-pressure environment. Ang mga paggamot sa ibabaw tulad ng hardening, coating, o galvanization ay maaaring mapahusay ang paglaban ng materyal na magsuot, kaagnasan, at pagkapagod. Ang mga coatings, tulad ng epoxy, polyurethane, o ceramic, ay nag -aalok ng mga proteksiyon na hadlang laban sa mga kinakaing unti -unting likido o nakasasakit na mga kapaligiran na kung hindi man ay maaaring magpabagal sa materyal sa paglipas ng panahon. Ang mga paggamot sa ibabaw na ito ay hindi lamang nagpapabuti sa kahabaan ng bahagi ng bahagi ngunit binabawasan din ang posibilidad ng pagkabigo sa sakuna, na tinitiyak na ang bahagi ng bakal na bakal ay patuloy na gumana nang mahusay sa ilalim ng presyon.

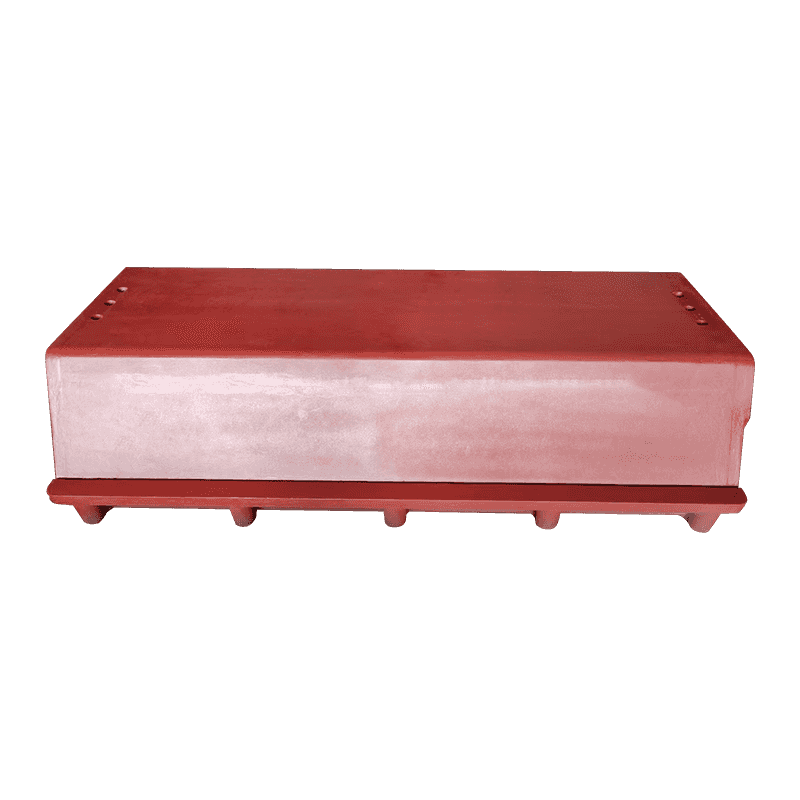

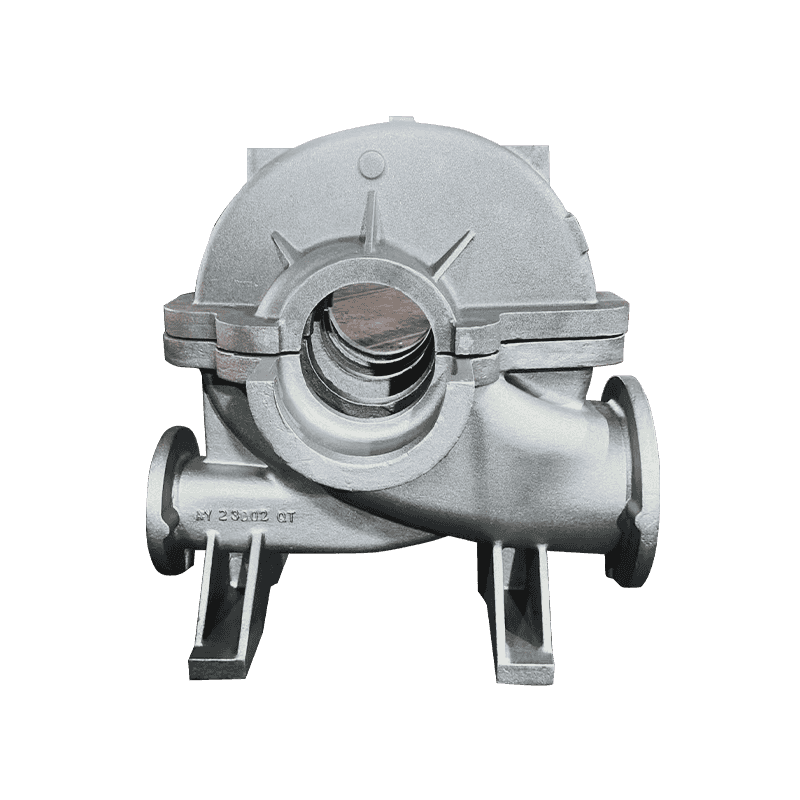

Bago ang mga bahagi ng bakal na bakal ay inilalagay sa serbisyo sa mga aplikasyon ng mataas na presyon, dapat silang sumailalim sa mahigpit na pagsubok sa presyon upang mapatunayan ang kanilang kakayahang makatiis ang kinakailangang pag-load nang walang pagkabigo. Ang pagsubok sa hydrostatic (kung saan ang tubig ay ginagamit upang gayahin ang mga kondisyon ng presyon) at pagsubok ng pneumatic (gamit ang hangin o gas) ay karaniwang mga pamamaraan para sa pagsusuri ng pagtagas ng bahagi ng bahagi, lakas, at pangkalahatang integridad. Ang mga pagsubok na ito ay nakakatulong na makilala ang mga potensyal na puntos ng pagkabigo sa disenyo o paghahagis ng bahagi, tinitiyak na hindi ito mabibigo sa ilalim ng maximum na presyon ng operating. Ang pagsubok ay maaari ring magbunyag ng mga isyu tulad ng microfractures, mga puntos ng pagtagas, o porosity, na maaaring hindi makikita sa pamamagitan ng visual inspeksyon lamang.